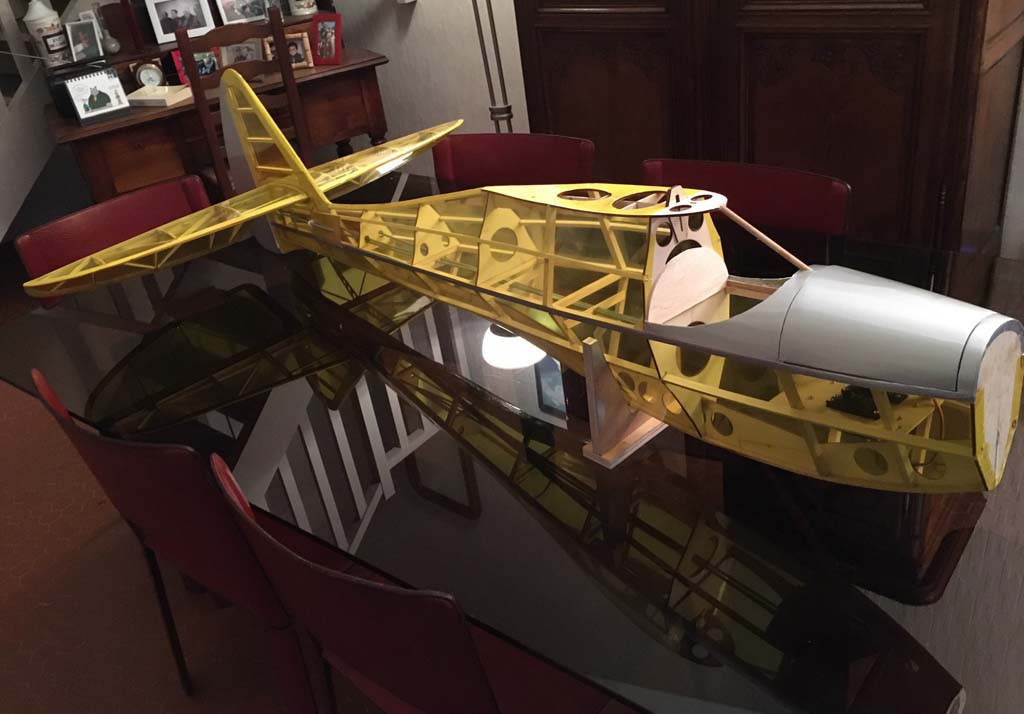

Construction du SUPER SINBAD, planeur rétro de 1,50 m d'envergure

porté à 3m d'envergure.

par Patrice et @lain

Super Sinbad by Bill Effinger from Berkeley https://outerzone.co.uk/plan_details.asp?ID=6980

https://www.youtube.com/watch?v=QDwC6gOHAKw

Nicolas construit le Kit du Super Sinbad de 2,25m d'envergure

Nicolas et Jean-Luc construisent un Super Sinbad de 3 m d'envergure

agrandis pour obtenir une envergure de 3m et j'ai redessiné toutes les pièces,

en 2 exemplaires, un en 2 axes avec un dièdre de 6 °, et un en 3 axes, avec un dièdre en bout d'ailes

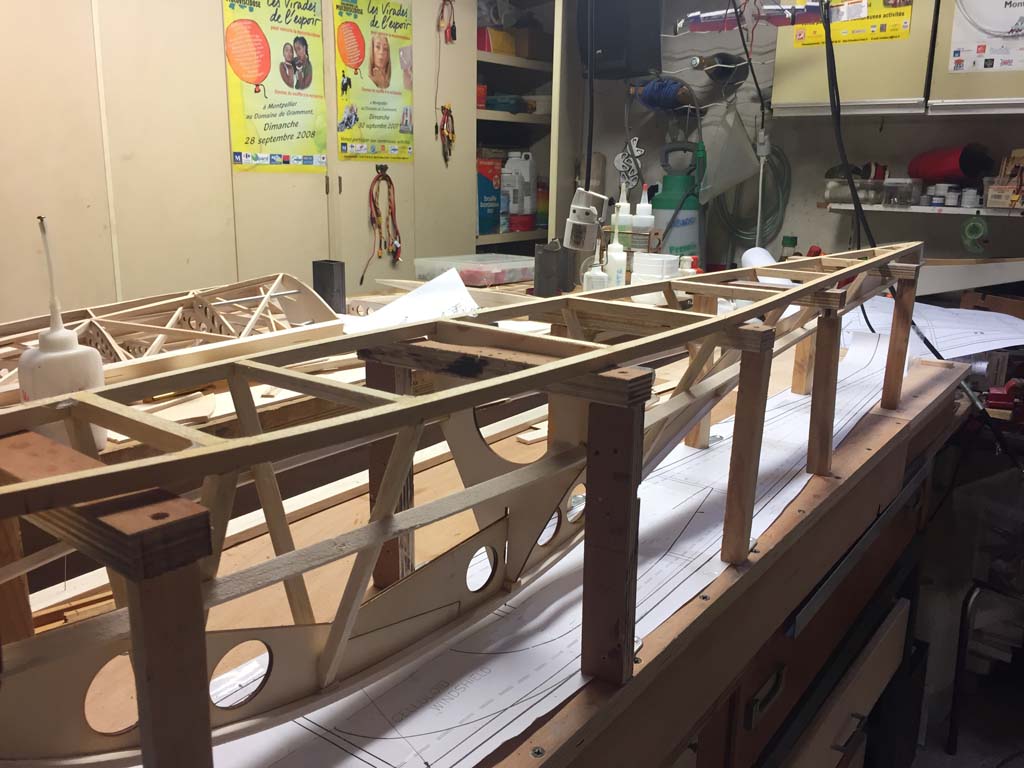

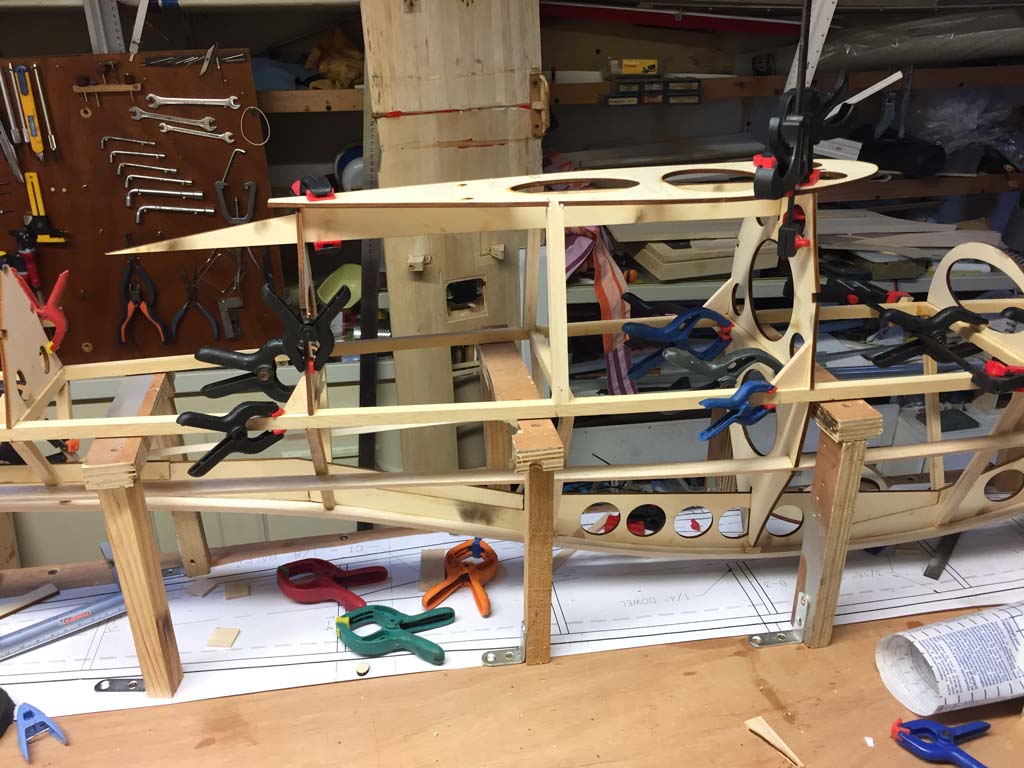

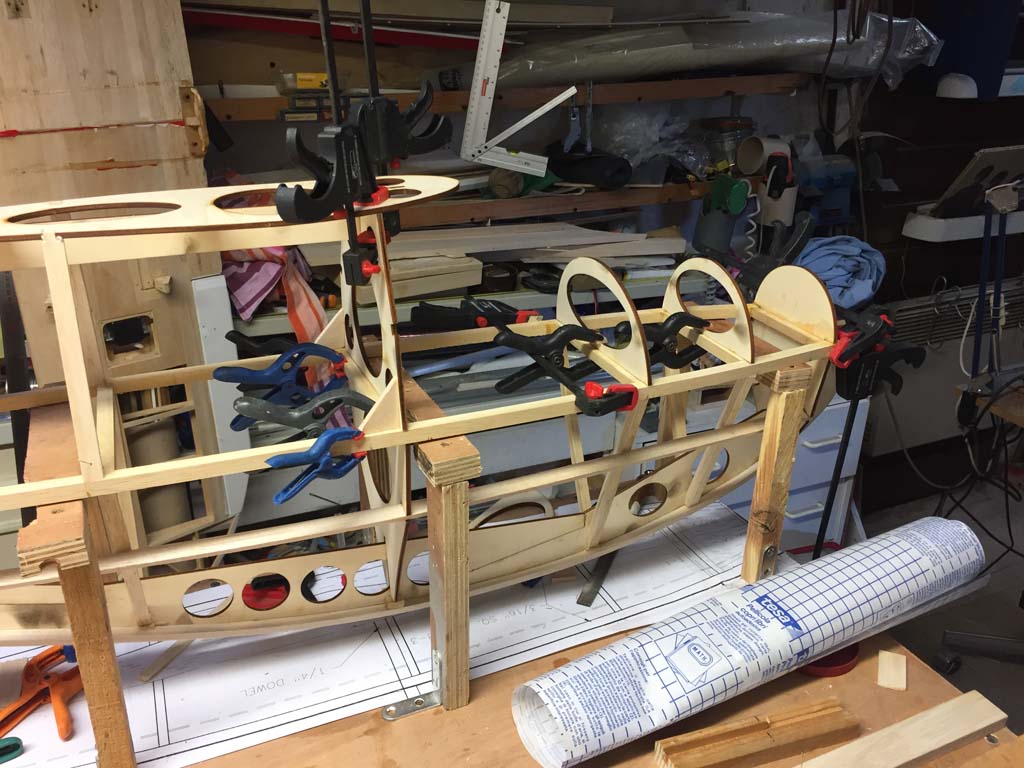

Le Fuselage

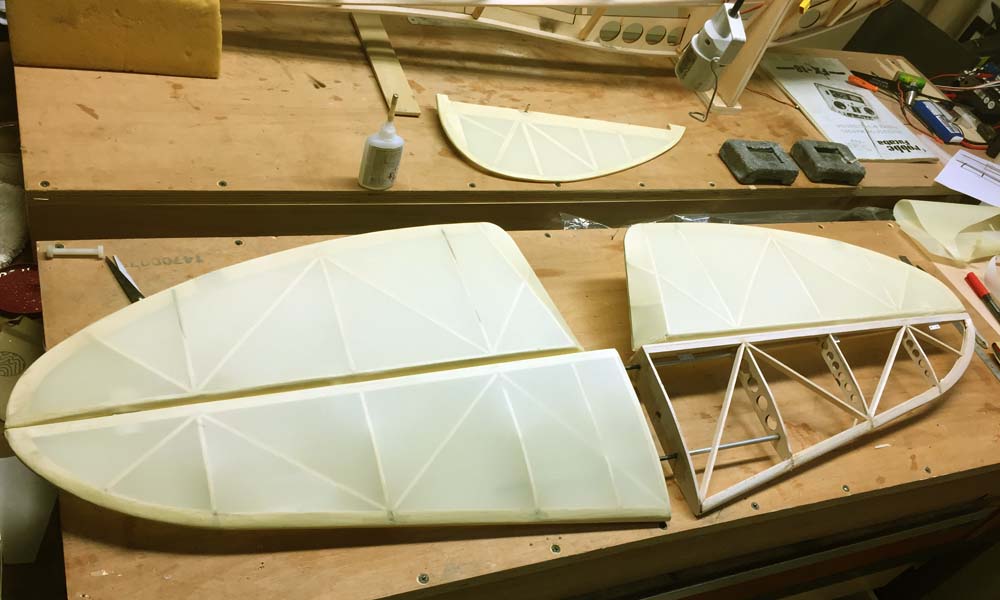

Nervures

Nous avons pris la décision de modifier le profil, inspirés par le profil d'un planeur du Club

et qui devrait mieux se comporter avec un peu de vent !

Bord de Fuite des ailes

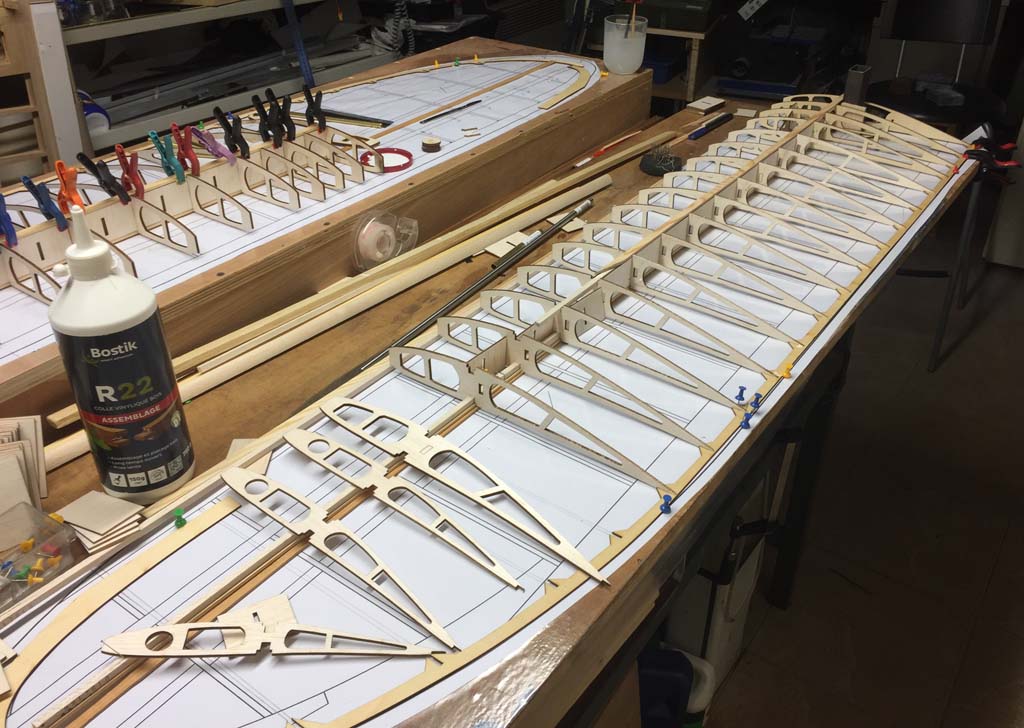

Une fois tout dessiné, j'enregistre en .DXF pour pouvoir transmettre à la découpe Laser

3 heures de découpe Laser pour deux planeurs... mais quel régal une fois la machine bien réglée

de voir sortir les nervures ajourées et tous les couples du fuselage, sans trace de noir sur les découpes !

Premier essai et là je m'aperçois que je me suis planté sur l'envergure !

Il ne fera pas 3m d'envergure !

Nous avons aussi modifié l'espace entre les nervures (7cm au lieu de 10cm)

et fait un bord de fuite en CTP de 2mm

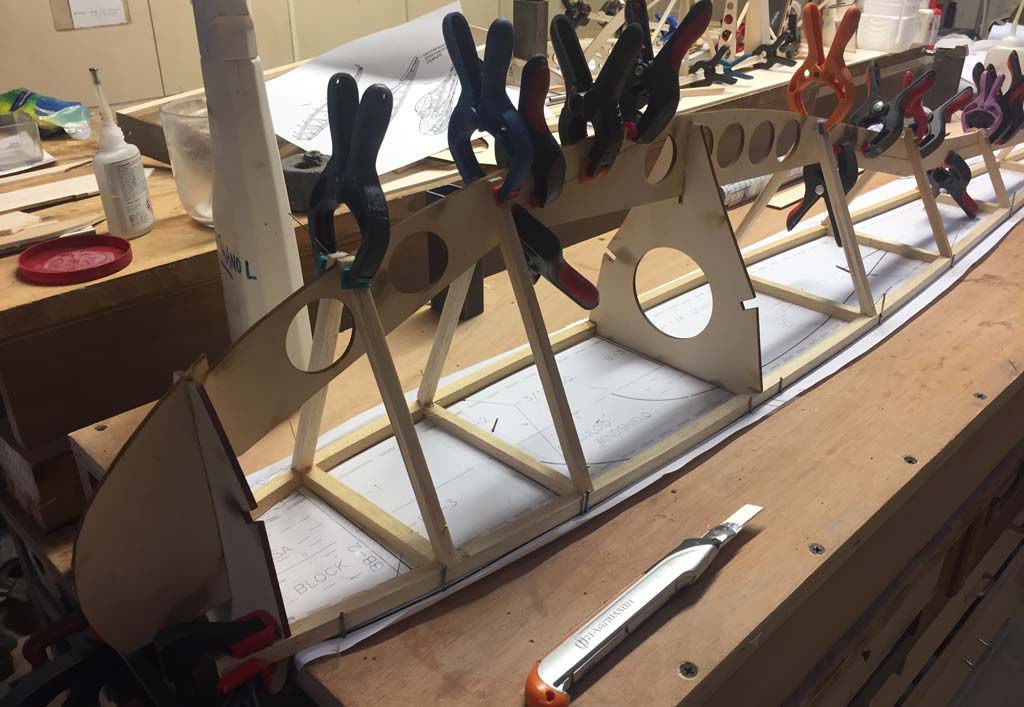

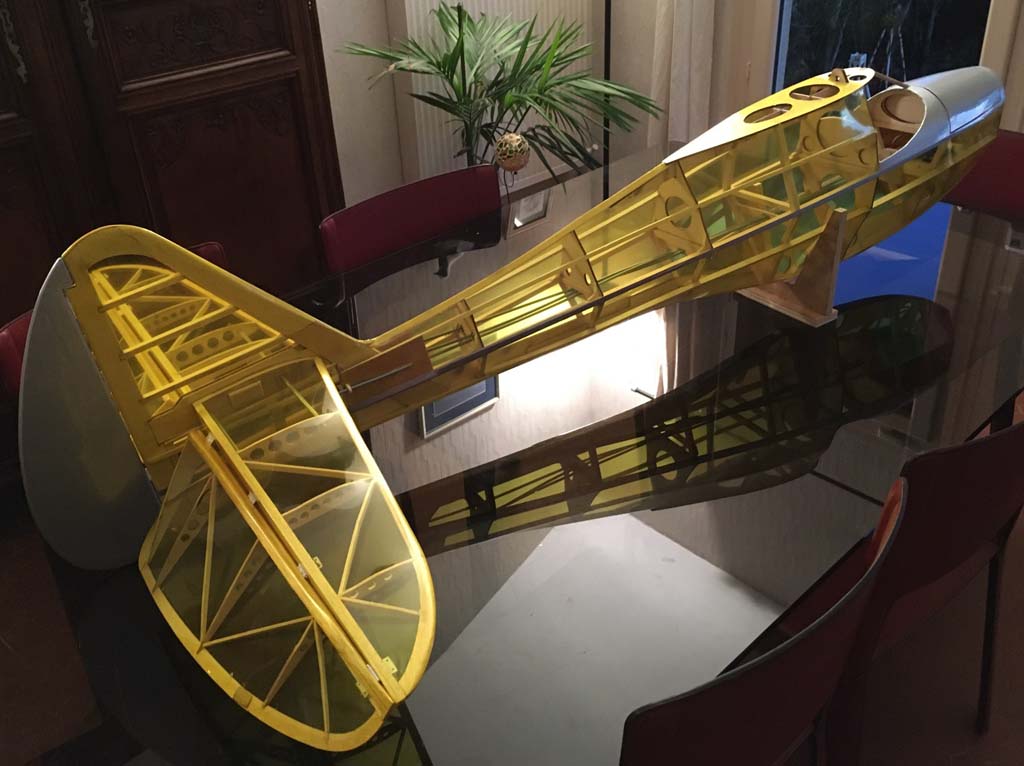

Aile d'Alain, partie centrale sans dièdre, longueur 1m.

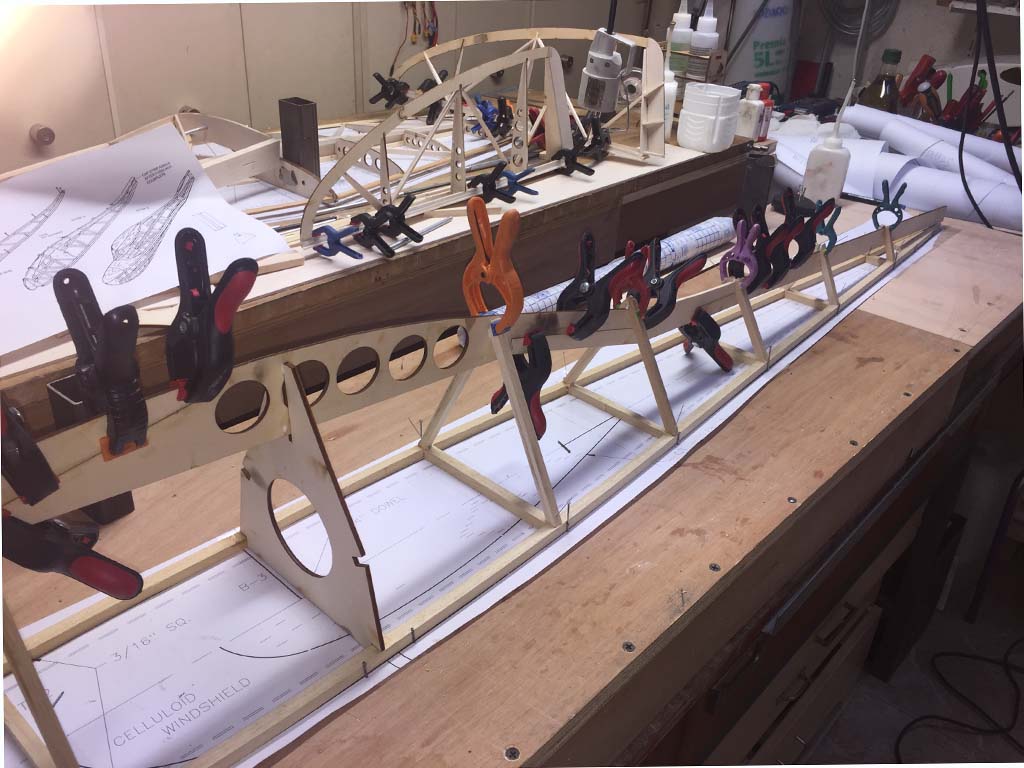

Aile de Patrice, sans aileron, en 1,50m .

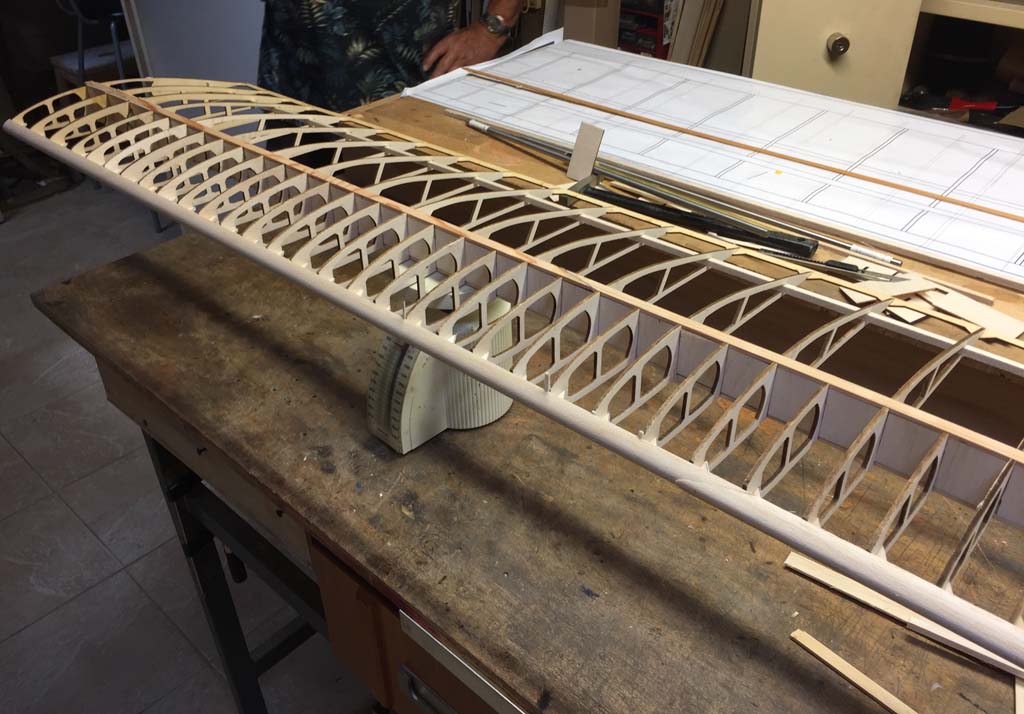

Admirez la dentelle des nervures. C'est beau la découpe Laser !

Les âmes sont déjà posées.

Sur les âmes avant, on colle une demi-nervure entre chaque nervure.

On voit bien ici la composition des longerons : une baguette carrée de 6x6 balsa, doublée d'une baguette de 10x3 en pin.

Pesée d'une demi-aile de Patrice (2 voies) : 260g.

Support de dérive (2 épaisseurs de balsa de 3mm et 1 de contre-plaqué de 0.8mm)

Partie fixe de la dérive : 2 épaisseurs de balsa de 3mm et une de contre-plaqué de 0.8mm.

La dérive : idem pour la partie portant les charnières, le CTP de 0.8 mm étant découpé

pour encastrer les charnières.

Le bord de fuite est formé de lamellé-collé : ctp 0.4mm entre 2 baguettes de balsa 2mm.

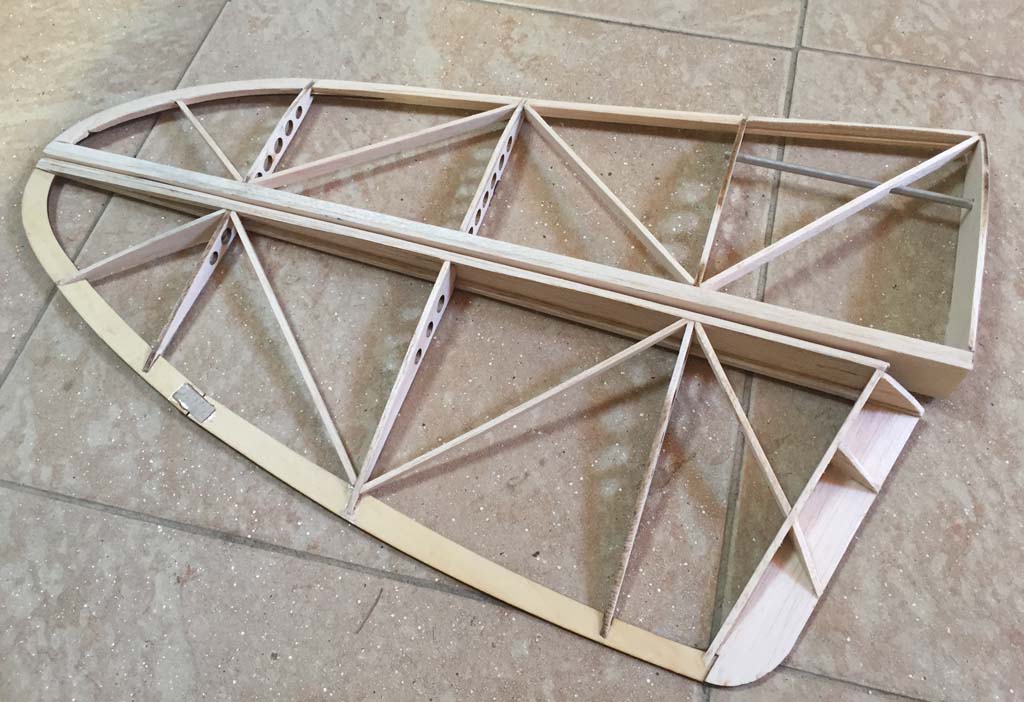

Ça, c'est le bout de l'aile d'Alain qui comporte un dièdre et les ailerons

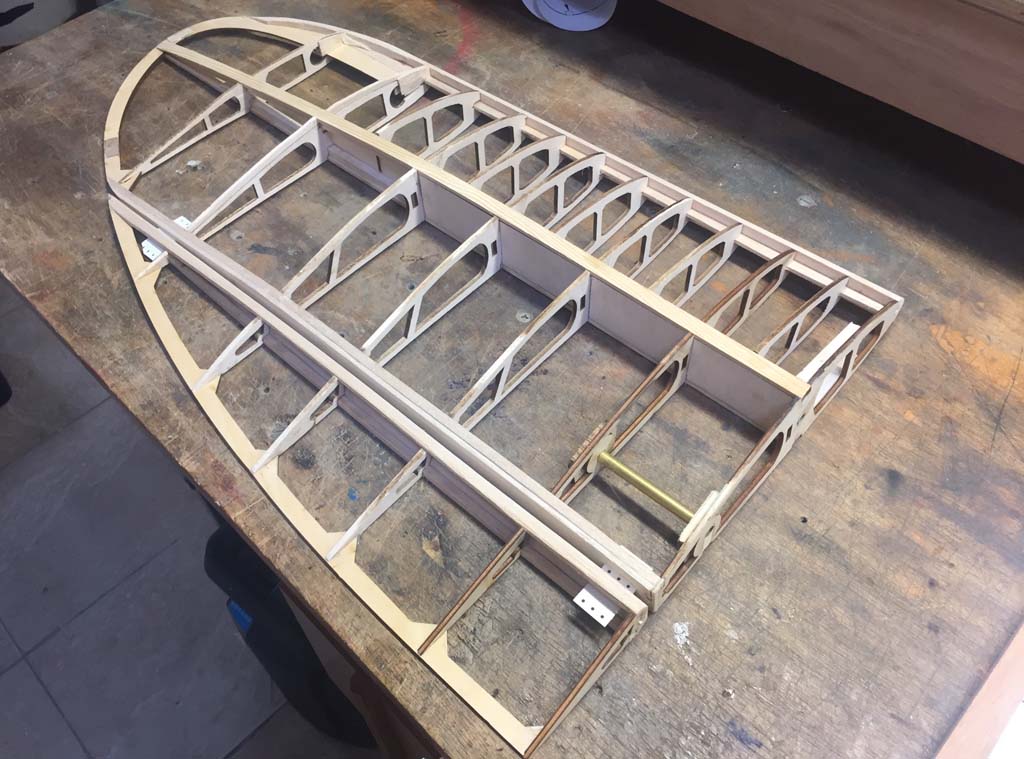

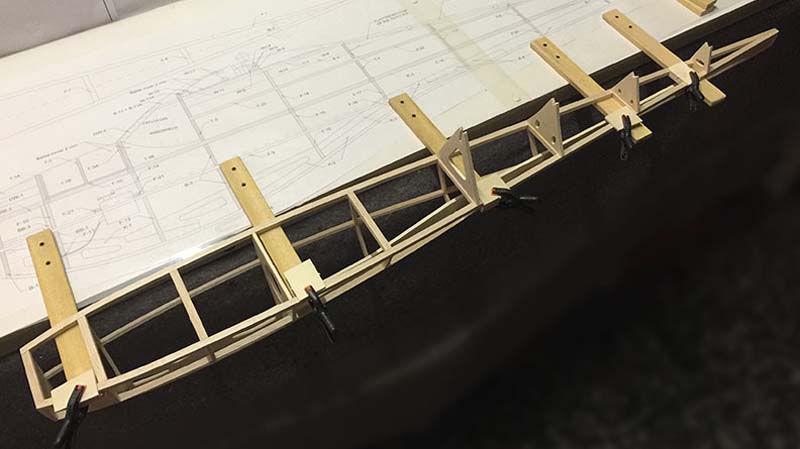

Montage à blanc de la construction du Stab d'1 m d'envergure. Notez les aimants (issus de disque dur d'ordinateur) qui maintiennent les nervures bien d'équerre !

Le Stab de Patrice en cours de montage.

Le Stab d'Alain, presque fini !

14 Juillet 2019, il fait très chaud ! je travaille par à-coups !

Je m'avance en travaillant par tranches d'une heure maximum !

On ne va quand même pas mettre la clim dans le garage ! (quoi que !)

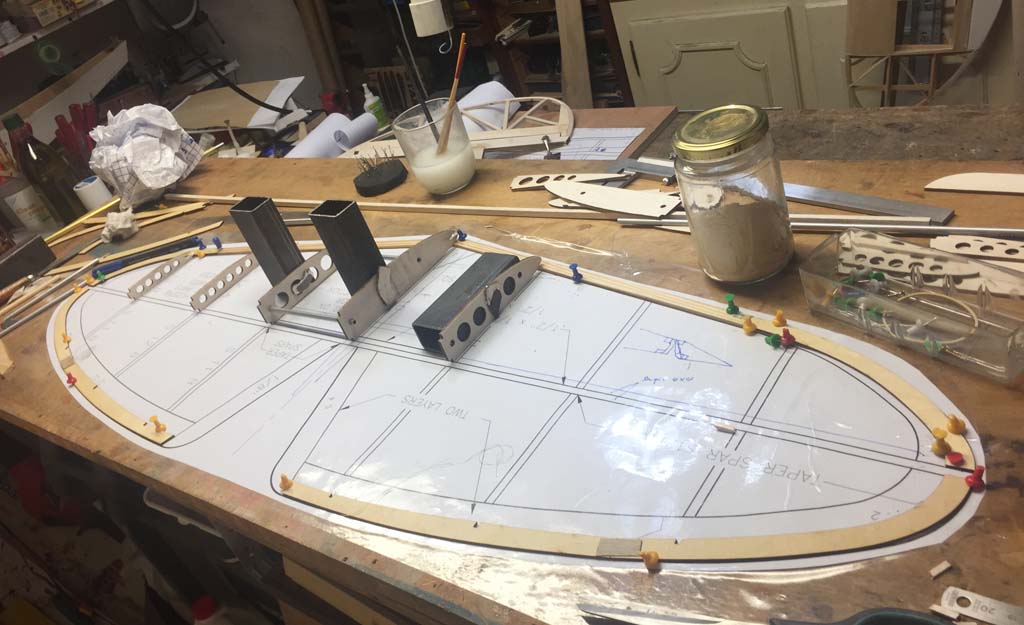

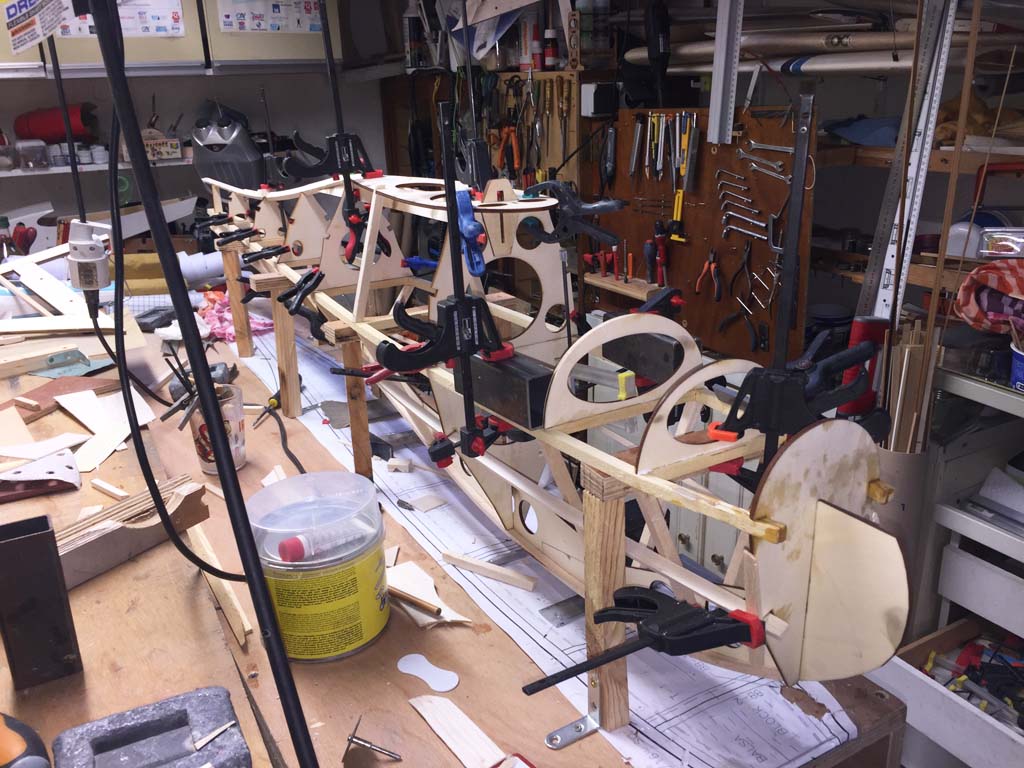

J'attaque le fuselage

pas facile de courber les baguettes de 9x9 en samba. il a fallu bien les mouiller !

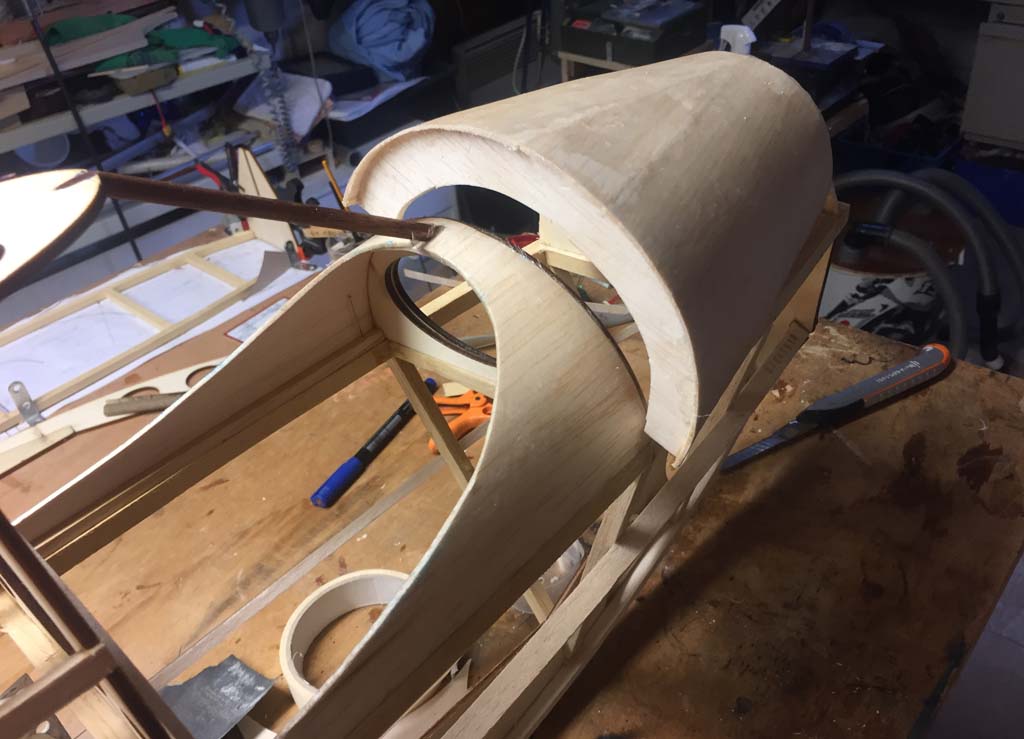

J'ai fait le couple avant d'une seule pièce, devant supporter le moteur.

Il a fallu le faire déborder de la table.

Ayant des problèmes de dos, j'ai surélevé mon chantier de 10cm.

C'est beaucoup plus confortable pour travailler avec le dos bien droit !

J'ai vu sur plusieurs sites, cette configuration :

Sympa, mais beaucoup trop bas ! Ouah le mal de dos !

je préfère ma solution en hauteur, plus facile à travailler :

J'ai rajouté quelques équerres de renfort qui assurent l'angle droit !

Essai d'emplacement d'un moteur. Ce ne sera pas cette hélice !

Pourtant, je n'avais pas bu ! le moteur doit être fixé sur la partie haute du couple !

Après avoir découpé et mouillé des planches de balsa de 2mm,

je les pose pour le capotage avant du Sinbad.

J'ai une idée du capotage, je ne vous en dis pas plus, vous verrez la suite en images !

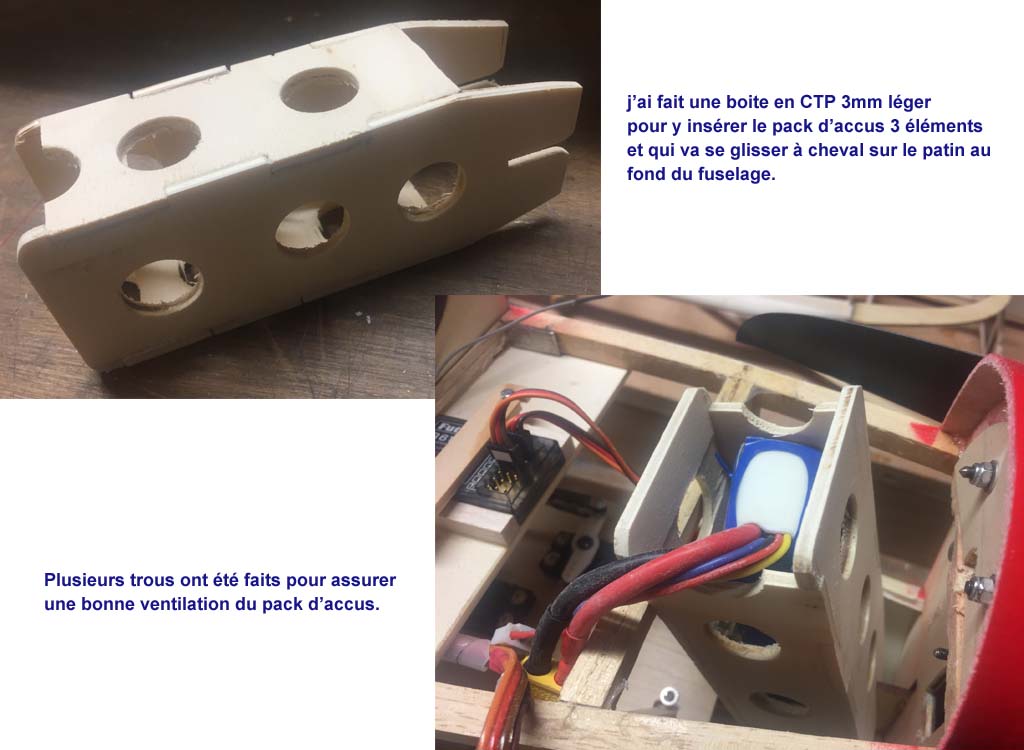

J'ai fait un moule perdu recouvert de scotch d'emballage pour le capot moteur en fibre de verre/époxy

Et on attaque le fuselage de Patrice : les baguettes en samba, trempées toute la nuit

sont mises sous cales pour la mise en forme.

à gauche on voit les éléments de la quille qui ont été collés entre eux.

Collage du patin inférieur.

Pose des couples supérieurs :

Le fuselage ayant une fâcheuse tendance à se tordre (et pas de rire !)

trop souple au niveau de la dérive, nous avons décidé Patrice et moi de renforcer la dérive avec une pièce qui descend jusqu'à la quille et qui reprend tous les efforts de torsion !

J'ai fait de même en gagnant du poids en alésant les renforts

le fuselage de Patrice

Mon capot avant, fixé moteur en place. Il n'y a plus qu'à trouver la bonne hélice

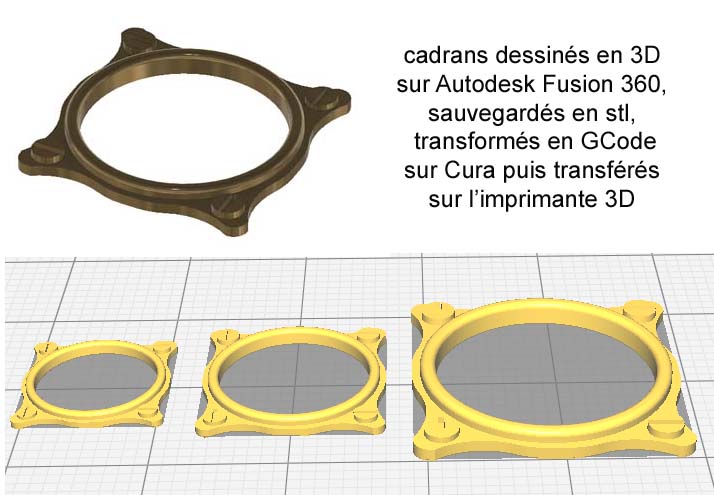

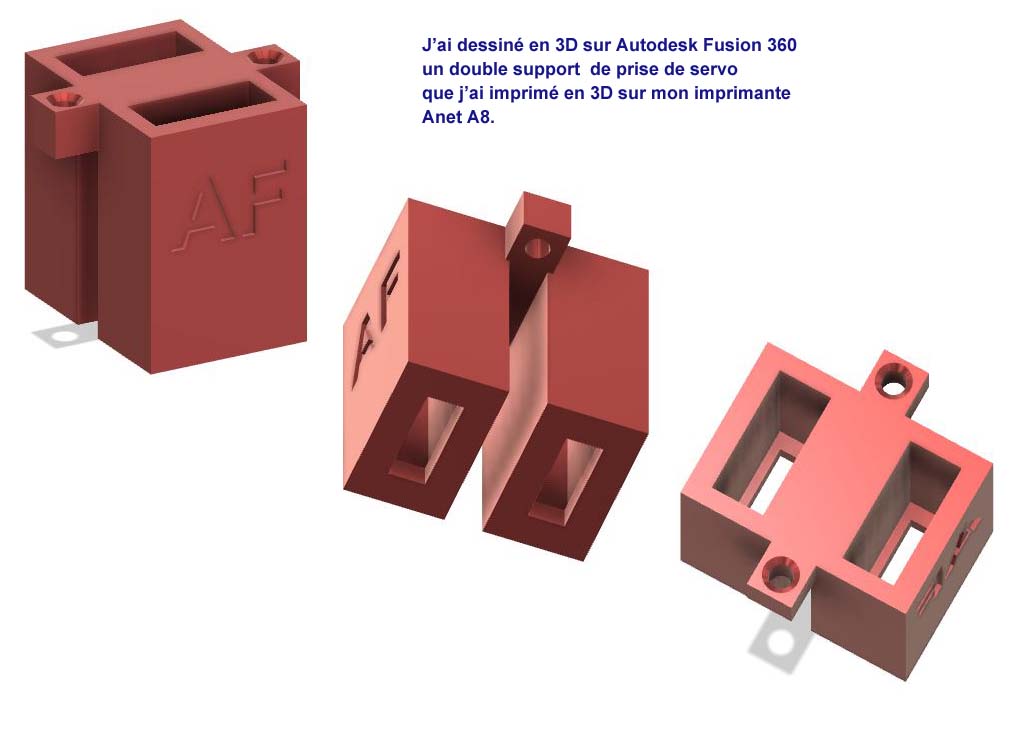

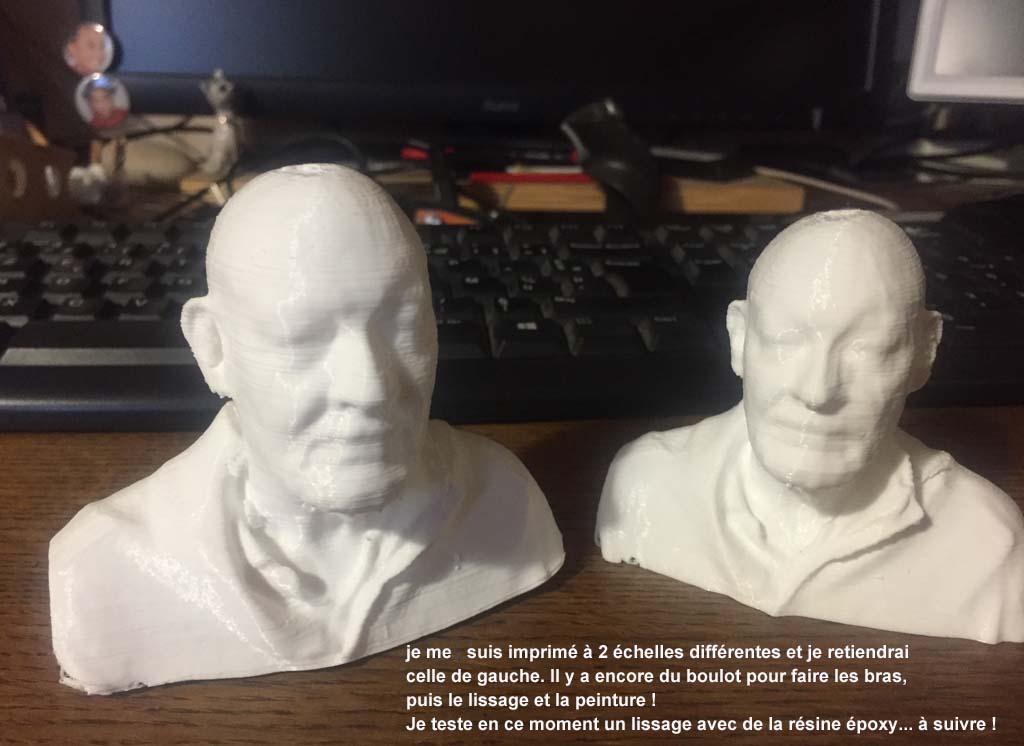

Mon tableau de bord : tableau en CTP de 0.8mm teinté

cadrans issus de l'imprimante 3D

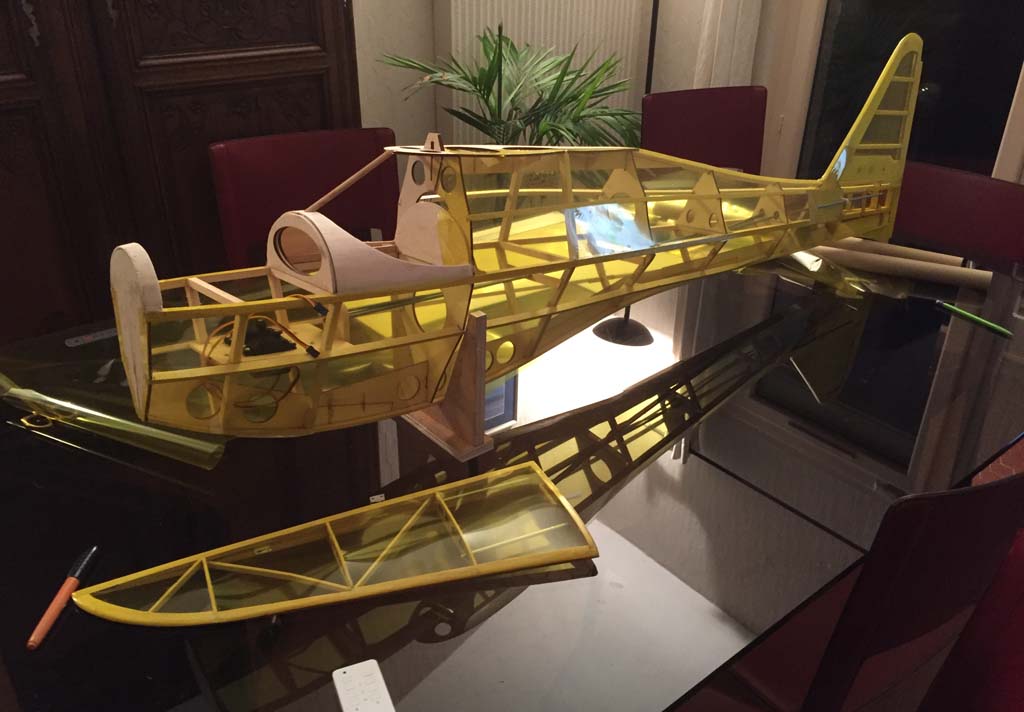

Entoilage de la dérive...en Oratex ® Antique

puis du stab.

La vis 6 pans qui permet de fixer le stab est vissée à fond (avec de l'aradlite) dans la nervure préalablement taraudée et bloquée par 2 morceaux de ctp.

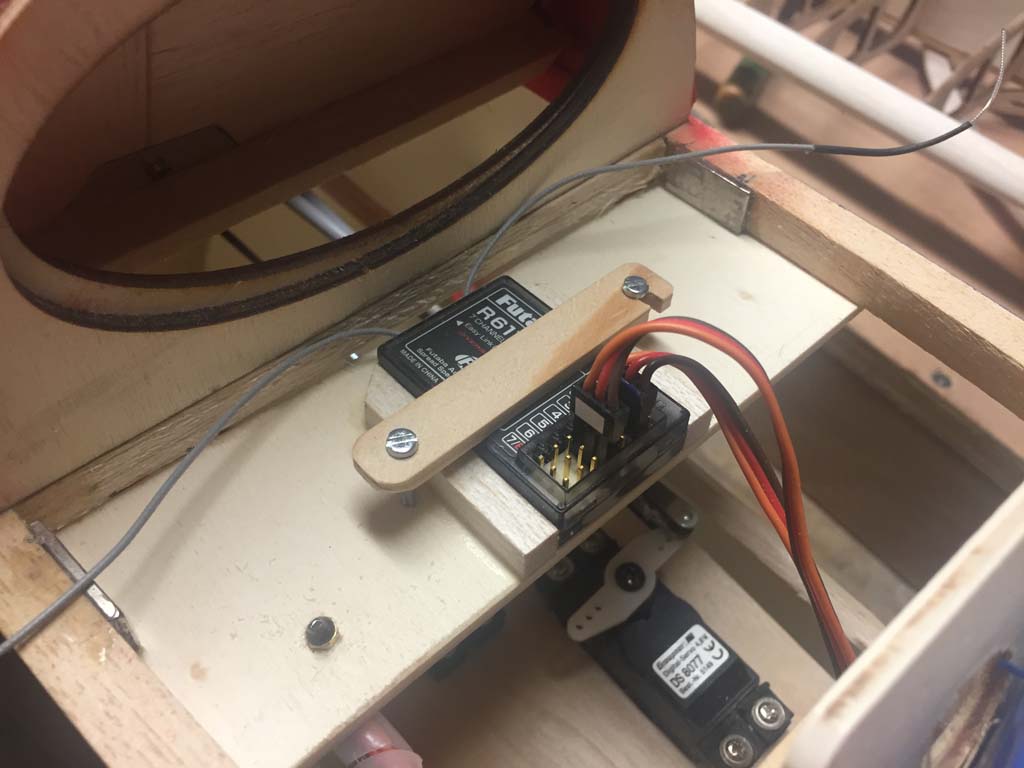

La commande de direction se fait en câble aller-retour.

Commande de profondeur coulissant dans des tubes et les 2 chapes sont ligaturées et soudées entre elles.

Pendant que je m'occupe du fuselage, Patrice a attaqué l'entoilage des ailes, après avoir poncé les nervures et traité à l'enduit cellulosique.

La dérive...

J'ai installé le récepteur sur une platine à l'avant du cockpit.

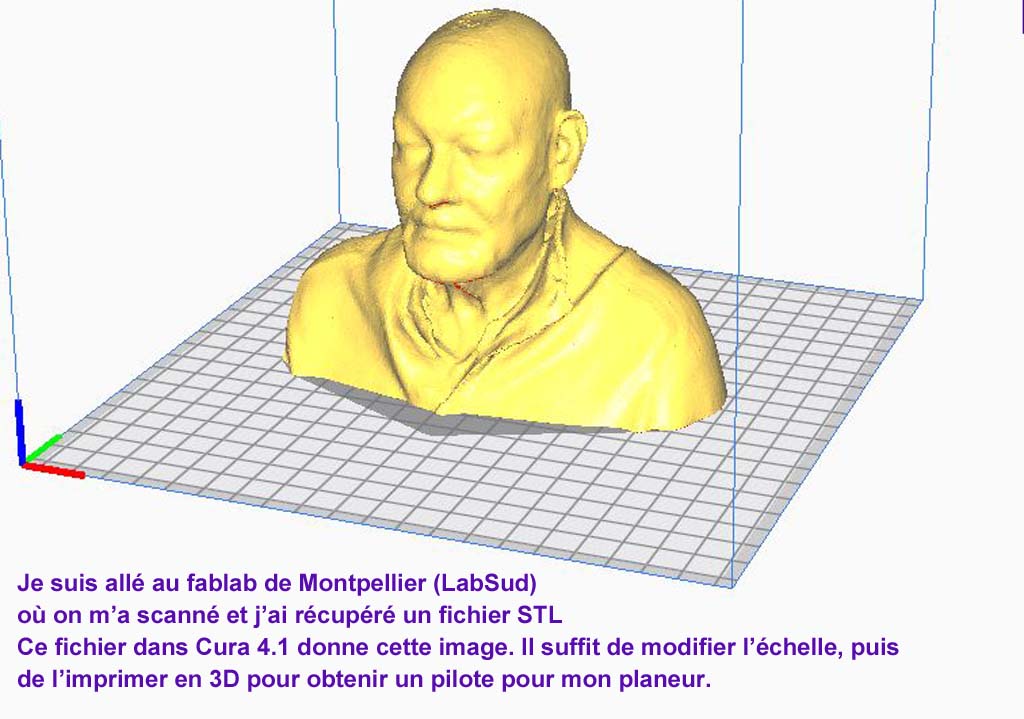

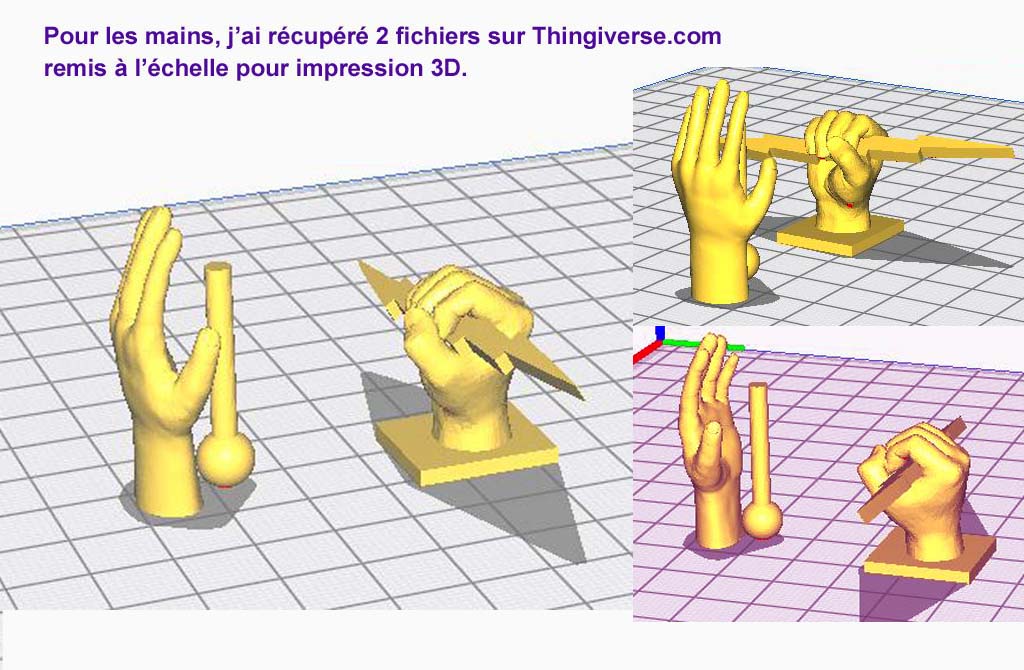

Aménagement du cockpit, il ne manque plus que le pilote...

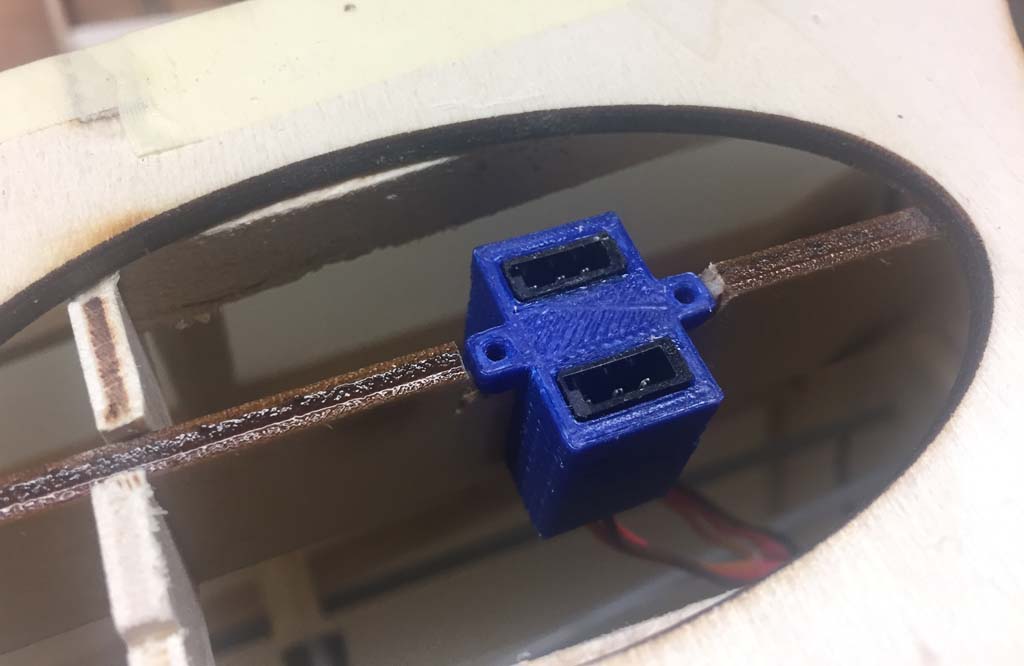

et je l'ai inséré à cheval sur l'âme qui supporte la platine support d'ailes.

une rallonge y est collée de chaque côté pour recevoir les prises des servos d'ailerons.

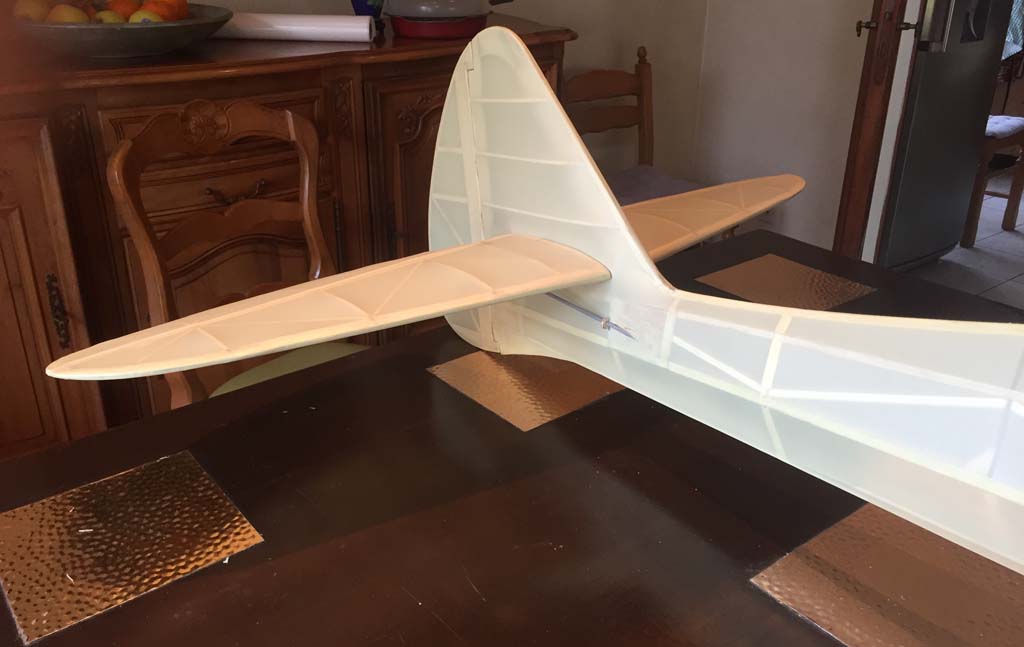

Pendant ce temps, Patrice, avec l'aide de Norbert vérifie la mise en croix de son Sinbad

Je viens de finir tout l'entoilage. Il faudra corriger ce dièdre négatif

qui pourtant n'apparaissait pas quand les ailes étaient à plat sur le chantier !

Il reste encore quelques retouches de peinture à effectuer...

Malgré l'entoilage au Diacov, on voit bien la structure du fuselage ...

il y a encore quelques retouches à faire :

mettre un peu de dièdre au centre et augmenter le dièdre en bout d'ailes

Patrice a trouvé le bon pilote à l'échelle et a fermé le cockpit.

Il a réalisé son capot moteur (merci Jean-Luc qui a fait un moule creux !),

puis, ponçage énergique (merci Fabien !)

mise en croix au niveau laser (merci Norbert !)

et mise en peinture.

C'est un beau travail d'équipe ça !

Quand à moi, j'ai réalisé à l'imprimante 3D, un chariot en m'aidant d' un article de Geoffroy NICART,

paru dans RC Pilot N° 164.

première sortie de la "bête", pour contrôle général...

On voit bien ici les modifications : dièdre central et augmentation du dièdre en bout d'ailes.

centrage de la bête !

J'ai du rajouter du plomb que j'ai vissé sur la platine porte accus,

avec une clé pour visser les ailes et un tournevis (réalisé en impressionn3D)

à suivre ...