Rémy DEVILLIERS, d'Épernay,

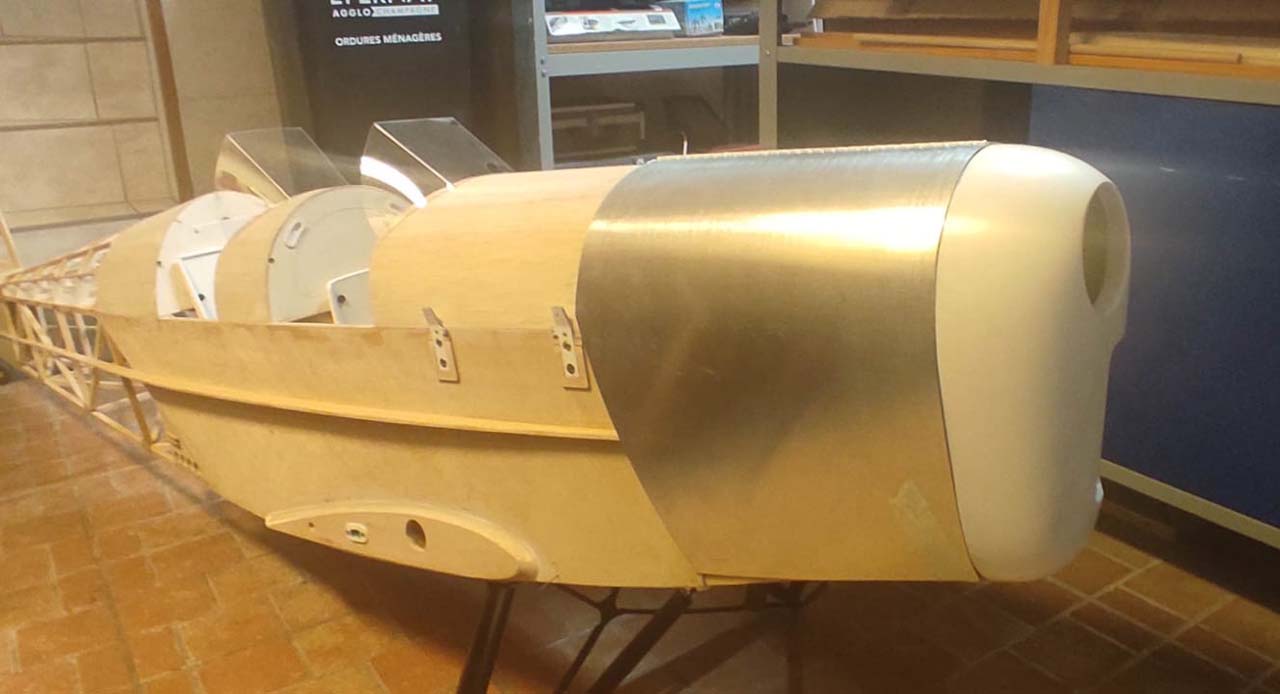

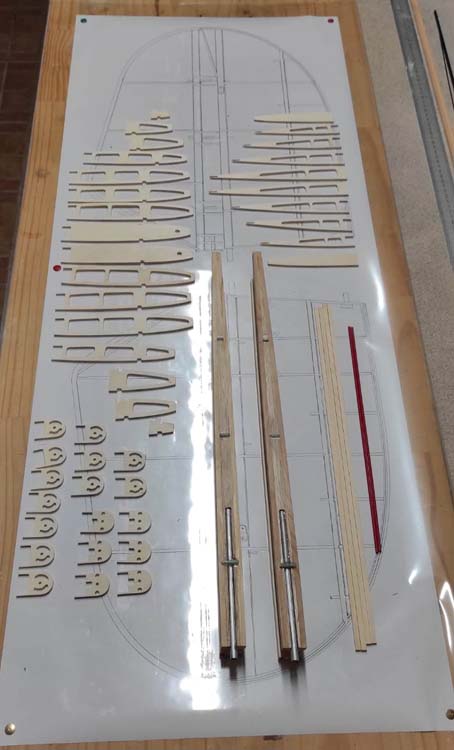

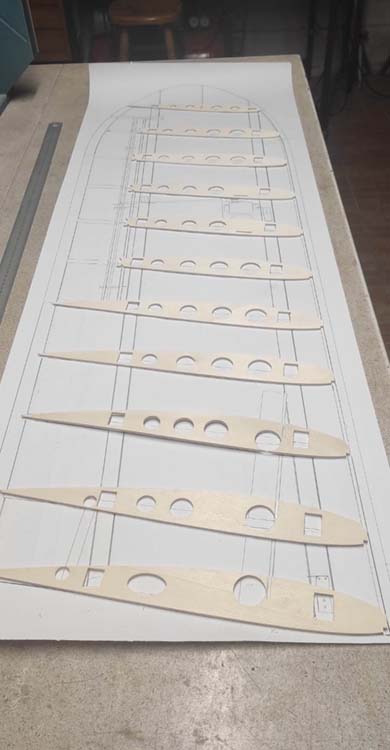

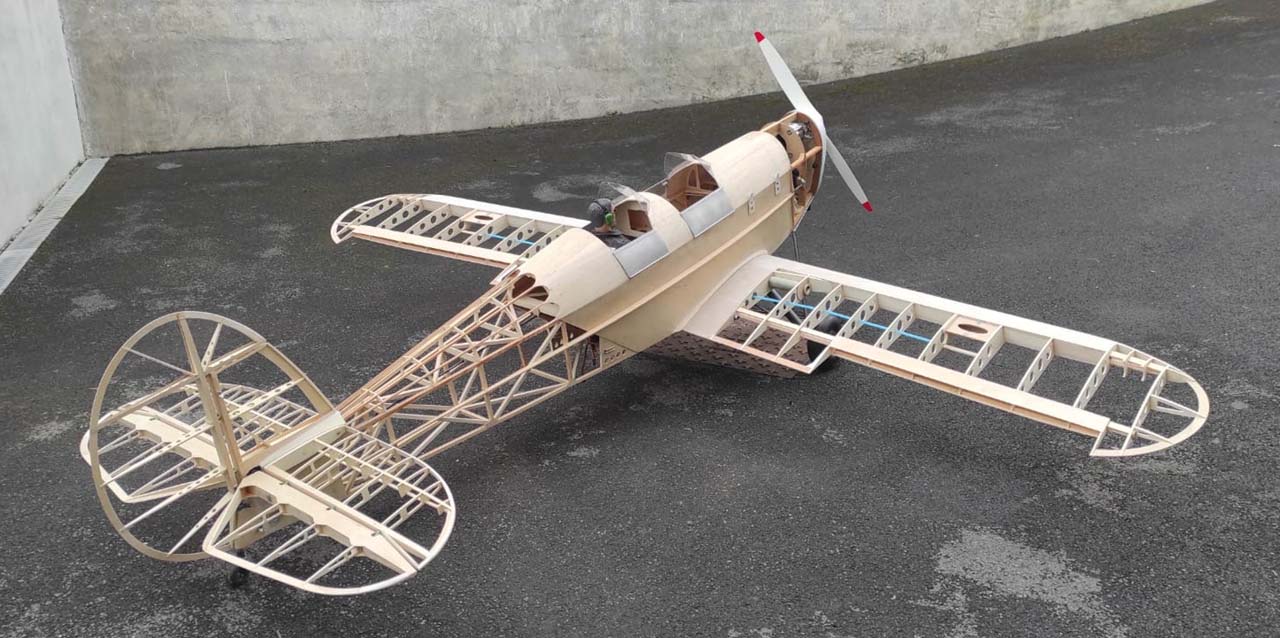

construit un Stampe au 1/3 (2,80 cm d'envergure)

Moteur prévu : Fiala 70 cc / 4 temps

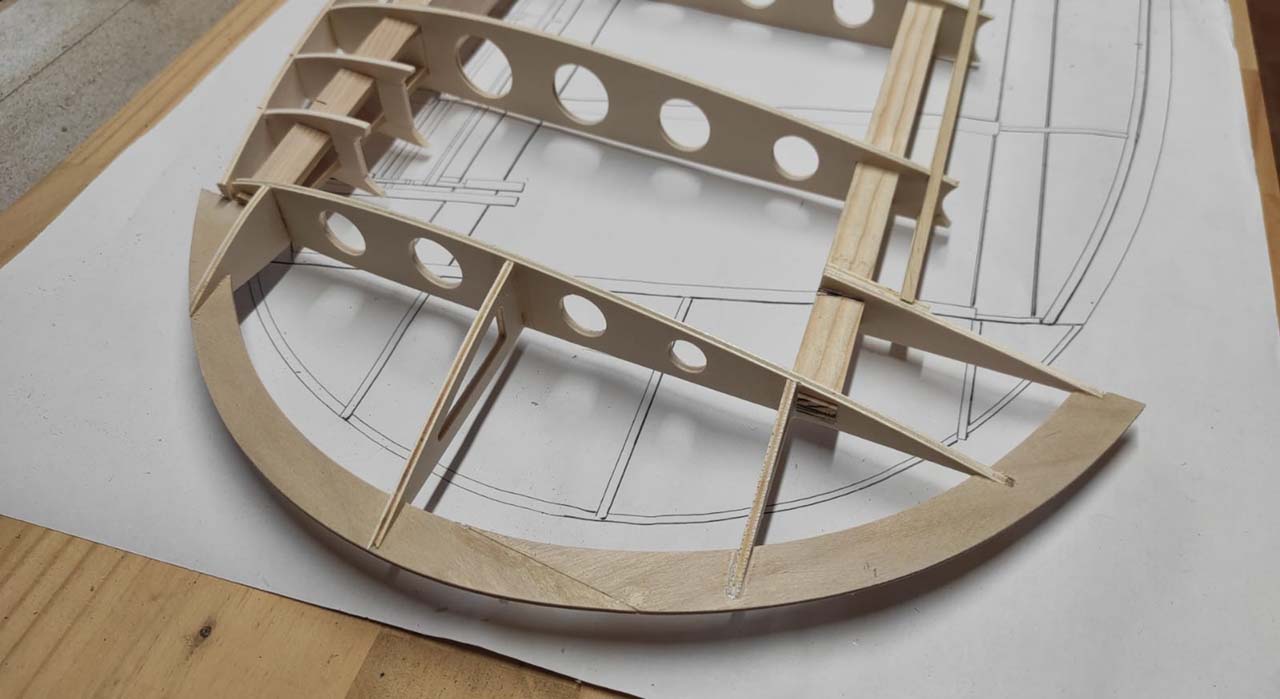

Il faut parfois refermer les contours mais c'est sans difficultés. Un bon travail !

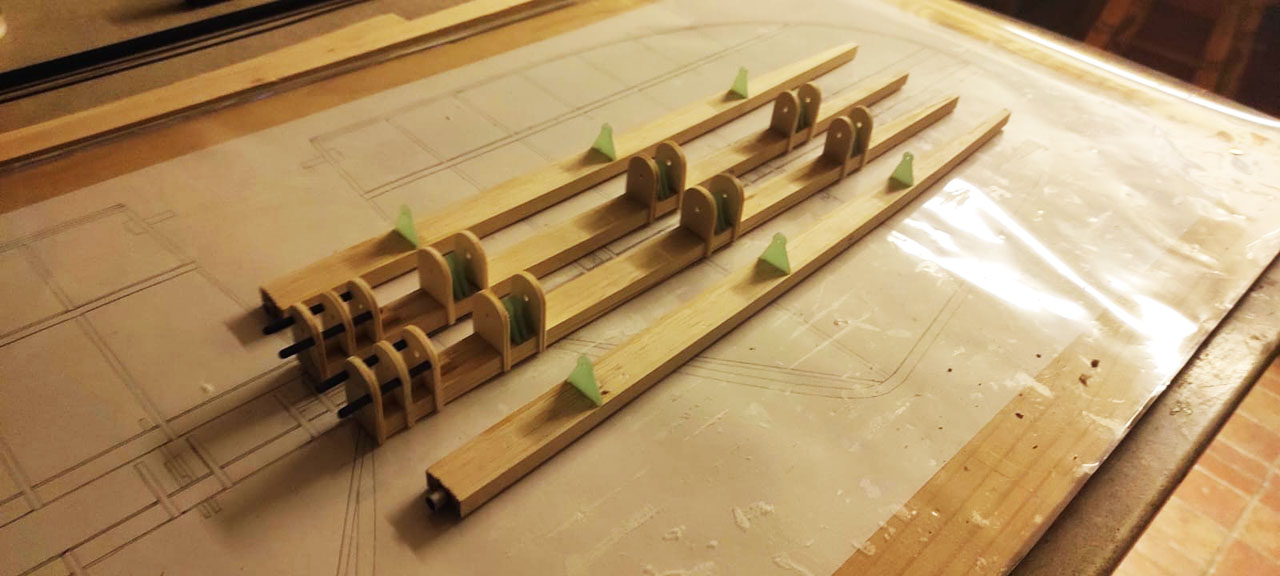

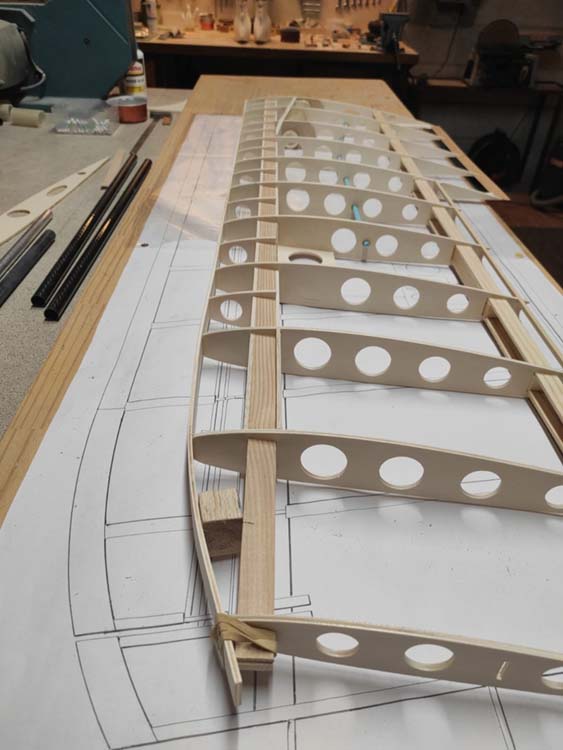

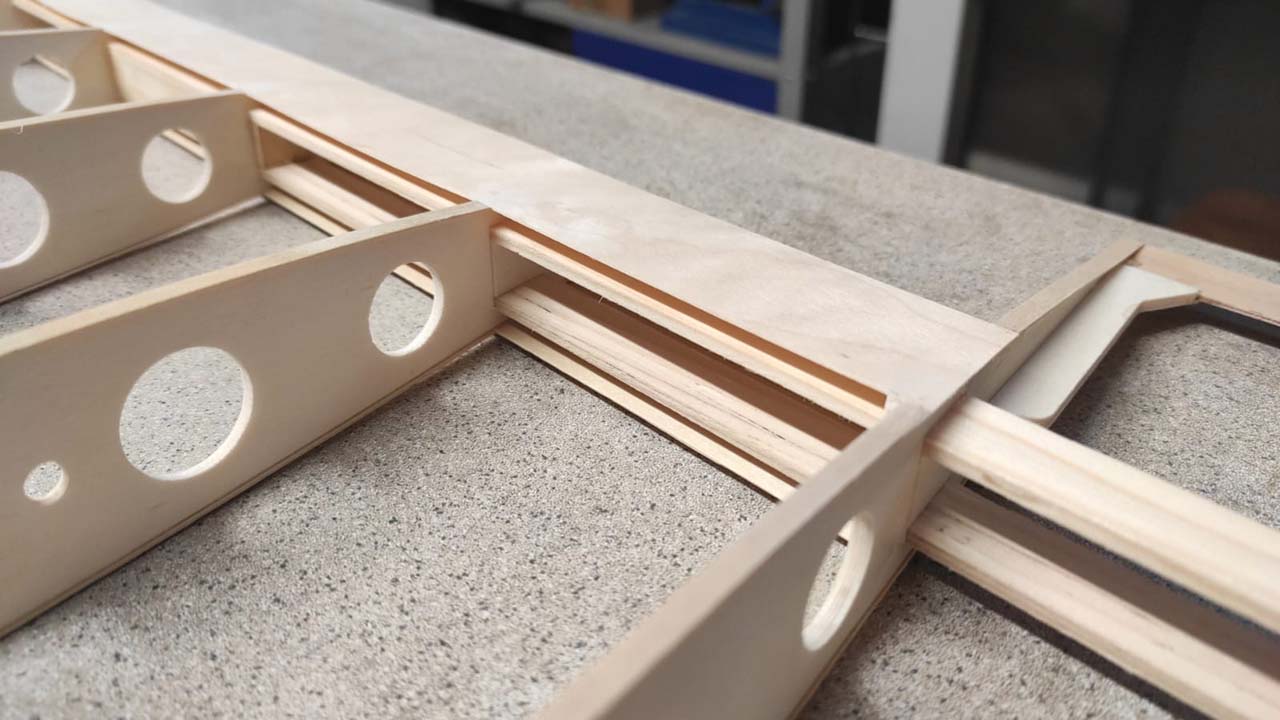

Les flancs en baguettes de pin en 8X8mm

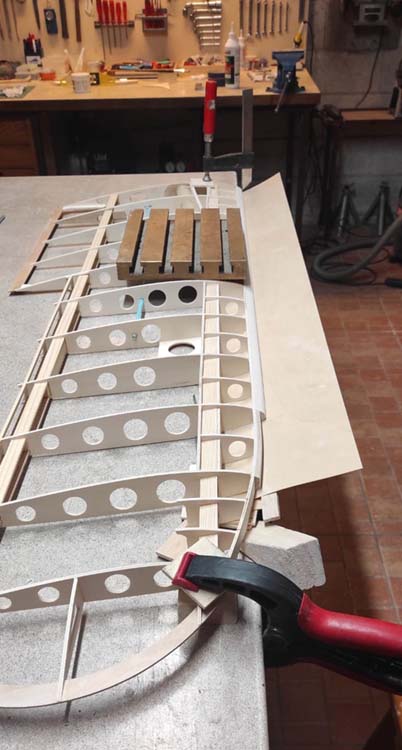

Cintrage en deux temps; cette fois c'est du sérieux. Résultat demain après une nuit de torture !

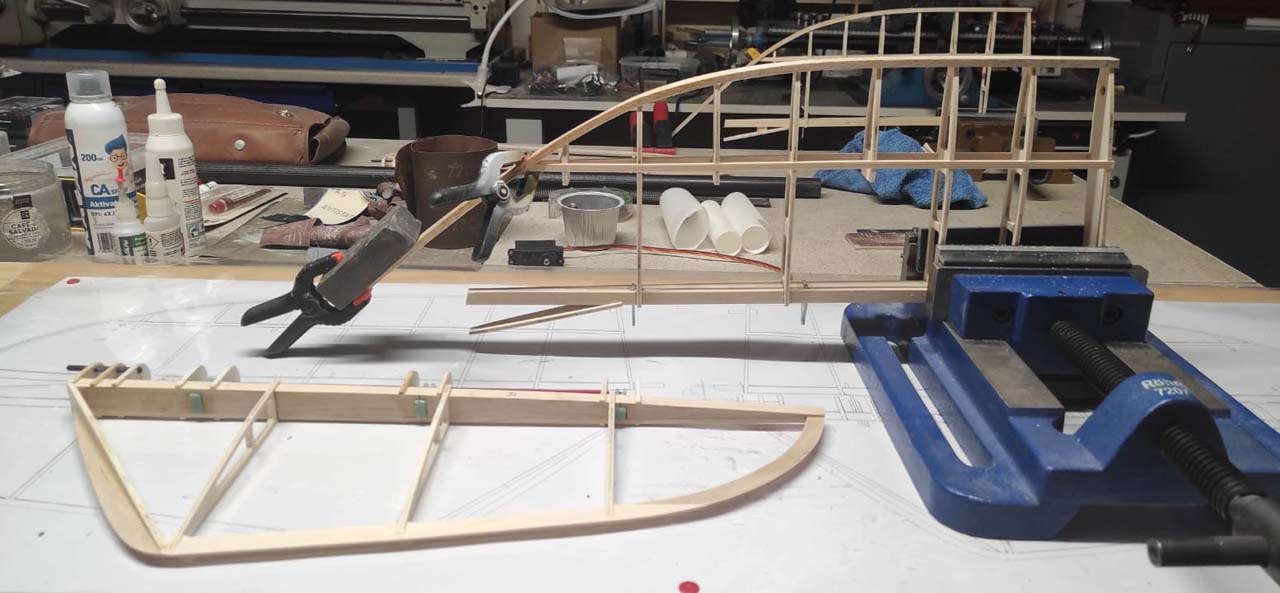

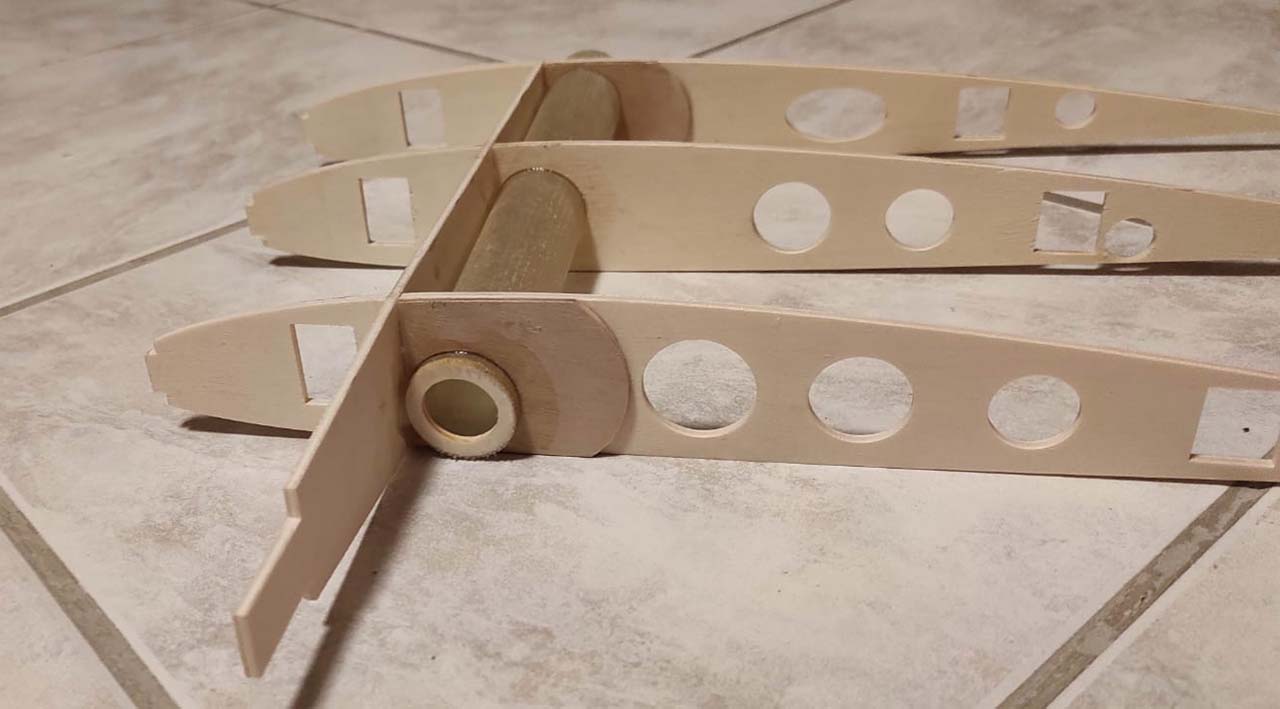

Couple arrière

J'ai très envie de tester l'option du stab démontable qui facilitera le transport. Pour info, l'arrière du fuselage repose sur l'accoudoir entre les sièges avant du Kangoo.

Ça y est, le dos du fuselage est en forme, tout est bien droit.

J'ai finalement capitulé pour la dérive entièrement démontable.

Trop compliqué, trop lourd, trop risqué. Bref, j'ai préféré la silplicité !

Je garde toujours en tête qu'un gramme à l'arrière, c'est au minimum

4 grammes à l'avant et je n'aime pas trop faire voler du plomb.

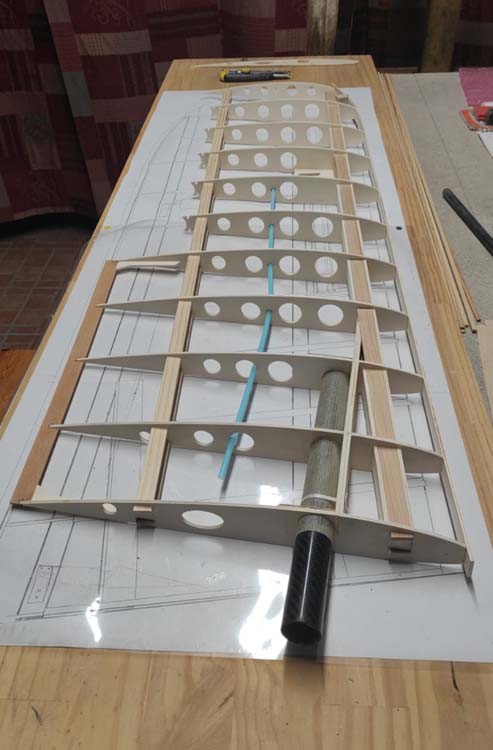

Je viens de finir le croisillonage du fuselage. Maintenant toute la géométrie est bien figée.

A noter que j'ai ajouté une croix en plein milieu du fuselage car construire une telle structure

sans couple est assez risqué à mon avis...

A noter que j'ai fait ces raidisseurs en balsa dur pour gagner un peu de poids.

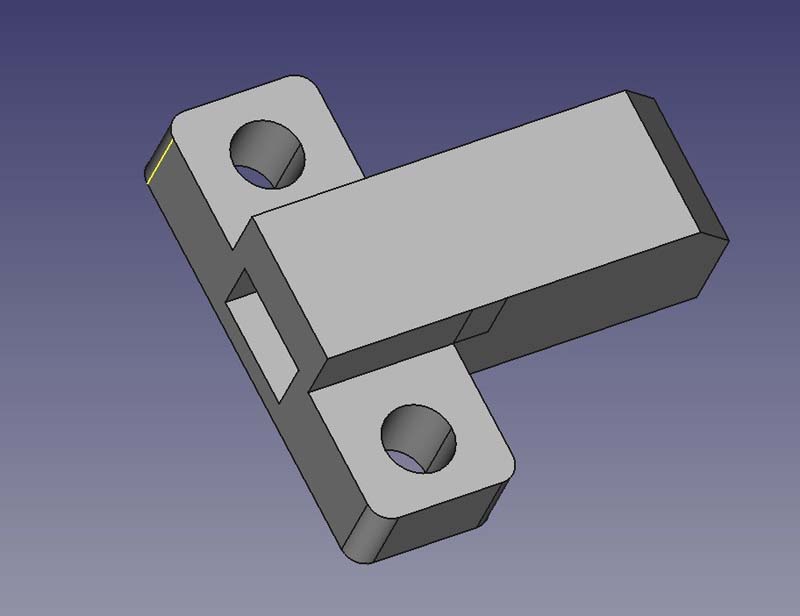

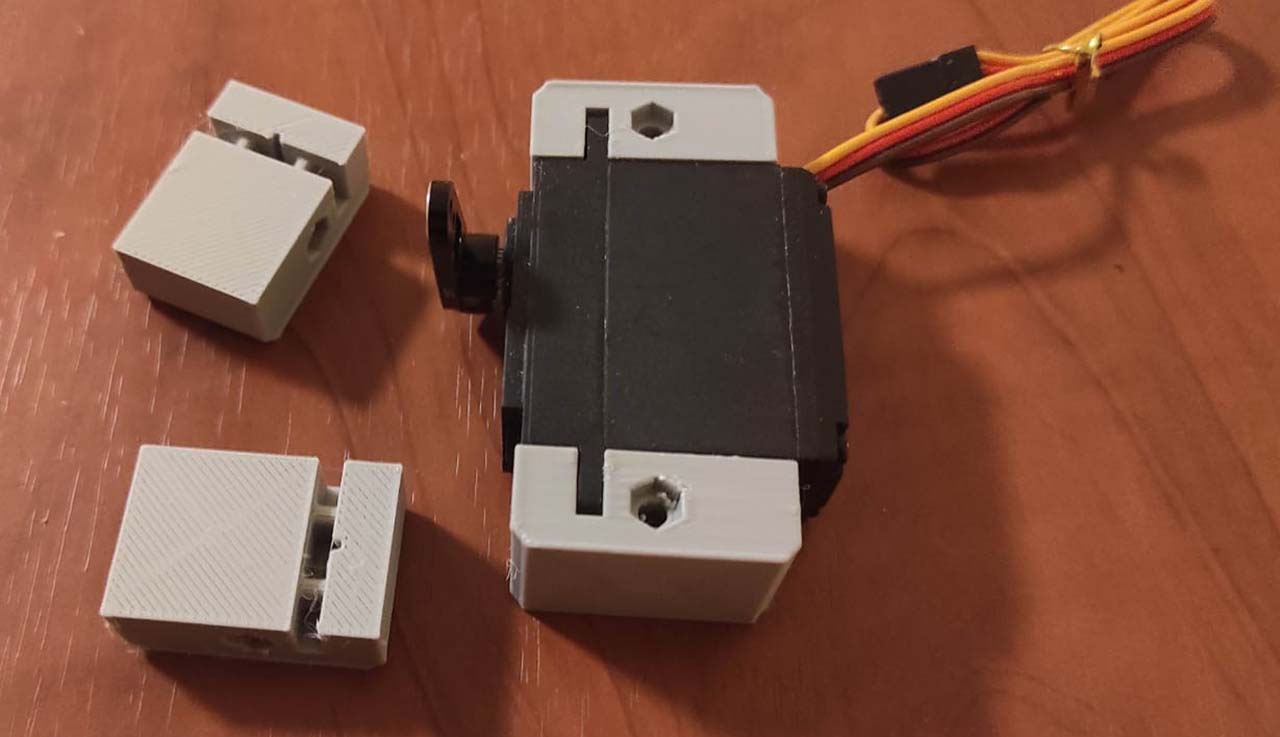

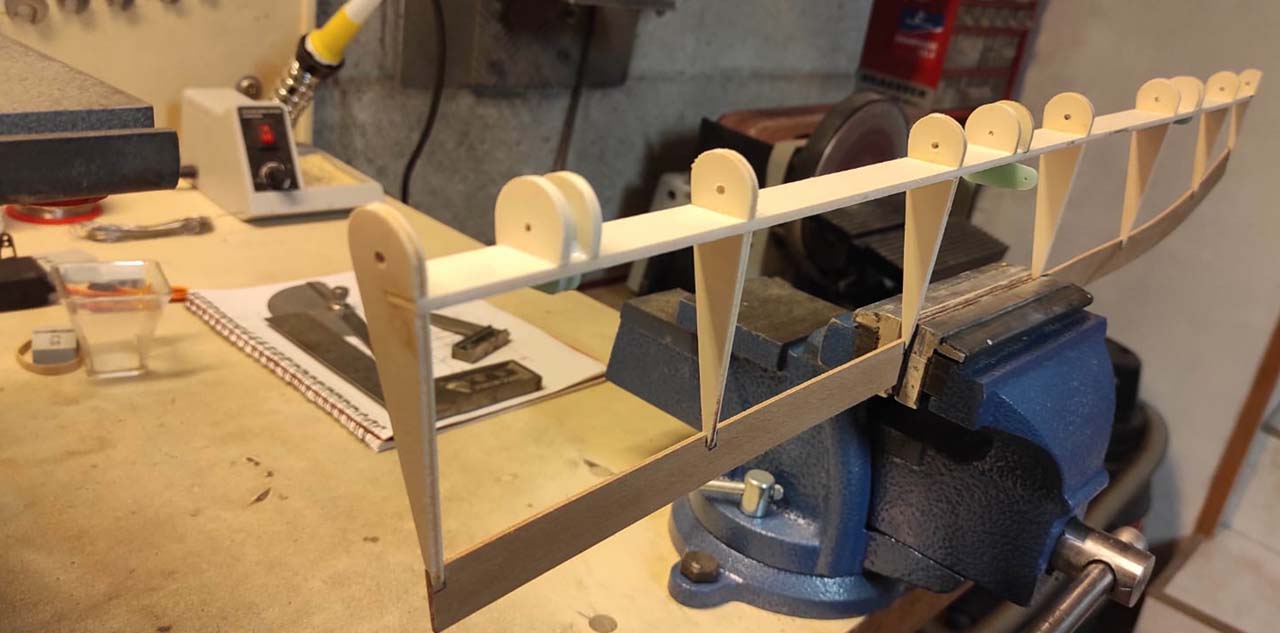

Petit usinage de précision pour la commande du stabilisateur.

Pour tout dire, ça n'est pas encore gagné. J'ai essayé plusieurs versions

et je ne suis encore pas totalement satisfait du résultat.

La suite demain avec un montage sur roulement à billes et commande directe

sans les fourreaux en laiton. Il me reste encore de la plaque époxy pour usiner une nouvelle version.

Les poulies sont prêtes pour le montage des câbles de la commande de dérive. Il a fallu faire attention au centrage et â l'orientation des poulies pour que le câble reste bien en fond de gorge.

Ça y est, la commande de dérive fonctionne très bien. Il aura fallu ajuster les angles des poulies avec précision pour que les câbles soient parfaitement guidés.

À noter que les poulies ont un rayon de 20 mm en fond de gorge pour ne pas trop fatiguer les câbles.

le passage du câble au travers de l'entoilage sera assuré par une petite platine collée sur les deux excroissances.

J'ai retourné le servo pour que les câbles soient bien alignés.

Il faut que la distance entre axe et point de départ soit identique avec le futur palonnier

de dérive mais aussi la géométrie.

Et quand on a passé 8 heures sur un tel montage, on est plus à 5 minutes.

La commande des gaz est en place. A noter qu'il faut retourner le mini palonnier du carburateur

et que la vis est collée au rouge. Il faut donc chauffer pour la dévisser.

J'ai prévu une commande facile à démonter et très accessible pour sortir le moteur.

Côté starter, tout est en biais. J'ai préparé un petit renvoi pour faire sortir la tringle

au niveau arrière du capot. Ce sera discret et facile d'accès.

Journée charnières...

Imprimé en 3D...en couches de 0.1 en ABS

Impression du capot inférieur. C'est haut, mais ça tient !

Je suis parti d'un joli train d'atterrissage payé 17 euros chez Ali machin.

Il est amorti et très léger, 35 grammes sans la roue.

J'ai prévu une petite barre de torsion pour qu'il suive la dérive sans forcer.

Le plus à l'avant possible, un petit coffre à batteries sera accessible par le flanc gauche du capot.

Si besoin, je pourrais encore coller une plaque de plomb en dessous.

Ces deux batteries assureront la réception et l'allumage comme elle le font déjà

sur le Piper Pawnee sans remontée de parasites.

Système d'alimentation testé et approuvé depuis plusieurs années.

Le boîtier d'allumage sera placé sous le moteur de façon amovible car l'accès

aux culbuteurs et soupapes doit rester accessible facilement pour la maintenance.

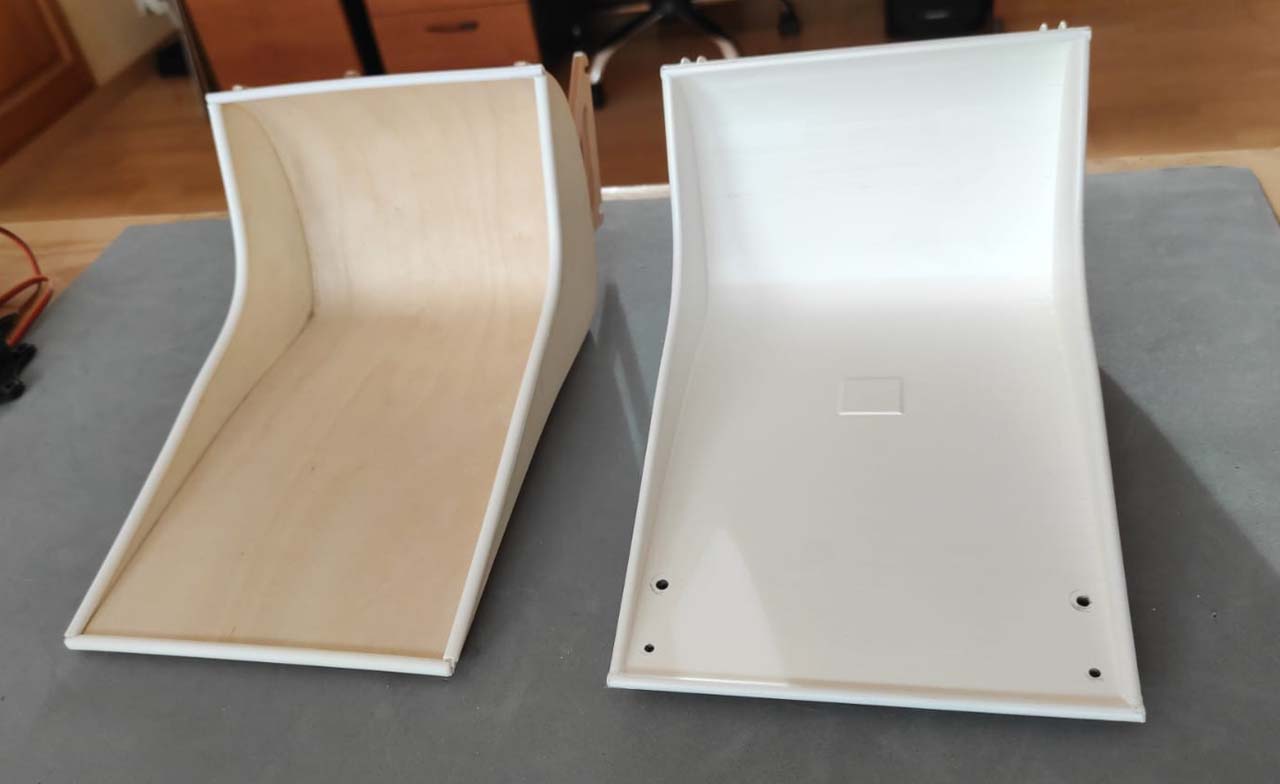

Voici les capots en impression 3D. Ils serviront à former le modèle définitif en fibre de verre époxy.

Je remercie Francis pour son aide car mon imprimante était trop petite pour les deux flancs.

L'allumage a trouvé sa place sous le cache culbuteurs.

Le pilote provient de chez www.lindinger.at/FR

Je vous présente JMJ (Jean-Michel Junior)

Chez le même fournisseur, j'ai trouvé ces rivets en alu de 2x1mm pour fixer les charnières piano.

Opération coffrage.

J'aime utiliser du balsa de 20 dixièmes pour permettre un léger ponçage des formes.

Après un petit ajustement des dimensions des coffrages,

je finis les bordures par un petit contreplaqué ultra souple de 1mm.

Après les fêtes, il était temps de faire une pesée. Je ne suis pas le seul à avoir pris un peu de poids

mais ça reste raisonnable. Le moteur à lui seul fait 2,4 kgs.

Il y aura un petit coffrage supplémentaire enroulé autour du fourreau du train.

Je viens de voir que j'ai oublié une petite dépouille.

La dérive est en place, toute en courbes.

J'ai préféré l'assembler en place plutôt que sur un chantier.

Tout doit coïncider, les angles, les charnières. Petit travail de précision.

La structure de la dérive est maintenant terminée. 75 grammes..C'est plutôt bien !

L'enjoliveur en ABS, c'est chouette !

Les baguettes sont collées en bout et sans encoche.

J'ai donc préféré renforcer par des équerres.

Coffrage de l'amortisseur de roulette en forme.

Changement de métier, du menuisier au plombier, il faut savoir toucher un peu à tout.

Cuivre diamètre 16 brasé à l'argent. C'est lourd mais c'est placé devant.

L'échappement est en place. Il traverse le plancher via un manchon de silicone pour ne pas risquer un feu à bord. Je ferai un essai en échappement libre.

Au cas où ce serait trop bruyant, il reste de la place dans le compartiment sous le réservoir pour y installer un canister.

Après le cuivre, l'aluminium. Préparation des portières en tôle de 8 dixièmes

Le rivetage est fonctionnel, heureusement car la résine epoxy tient à peine sur de l'aluminium.

Et pour que tout soit bien d'équerre, j'ai redessiné la charnière côté fuselage.

Demain, je fabrique les loqueteaux, c'est pratiquement de l'orfèvrerie.

Mini print en ABS. Il y a les gauches et les droits.

Le pied de dérive est maintenant coffré avec un congé en pâte à bois très lèger. Le rayon est celui de mon pouce.

(texte de ∼Clifton) : Bon en attendant de me remettre sur ce satané siège avant, le siège arrière est fait et transmis à Remy, il fera partie du package pour ceux qui voudront faire ce Stampe. Il est totalement conforme au vrai. Il ne manque que les rivets que je n’ai pas mis à cause du mauvais rendu sur les imprimantes à fil.

Impression du siège avant en filament PLA, imitation aluminium

Résultat après avoir gratouillé l'ensemble des supports.

Testé et approuvé.

Le siège pilote, sans doute très inconfortable

Le designer de chez Stampe devait être fâché avec son patron pour concevoir le deuxième siège. ♥ Il voulait une augmentation de salaire !

La nourrice de Thierry

Jean Michel Junior a un message pour vous. "Merci les amis pour vos encouragements."

Voilà une bonne chose de faite. Il aura fallu 7 versions pour avoir la bonne.

Porte verrouillée

J'en profite pour vous présenter une pièce que Philippe a modélisé et qui aurait été bien compliquée à préparer par prises de côtes. C'est cette cloison autour du siège avant. Merci Philippe pour ton excellent travail !

Nouvelle épreuve de force pour coller cette dernière baguette affinée et cintrée.

Demain, je colle celle de droite pour rééquilibrer l'ensemble.

Thierry a dessiné la jauge de nourrice.

Impression 3D pour bien commencer la journée.

J'aime bien les fiches Multiplex pour la liaison avec les servos des ailes. C'est silple et fiable.

En attendant d'être installé, le siège pilote a gagné en confort. Merci Lysiane.

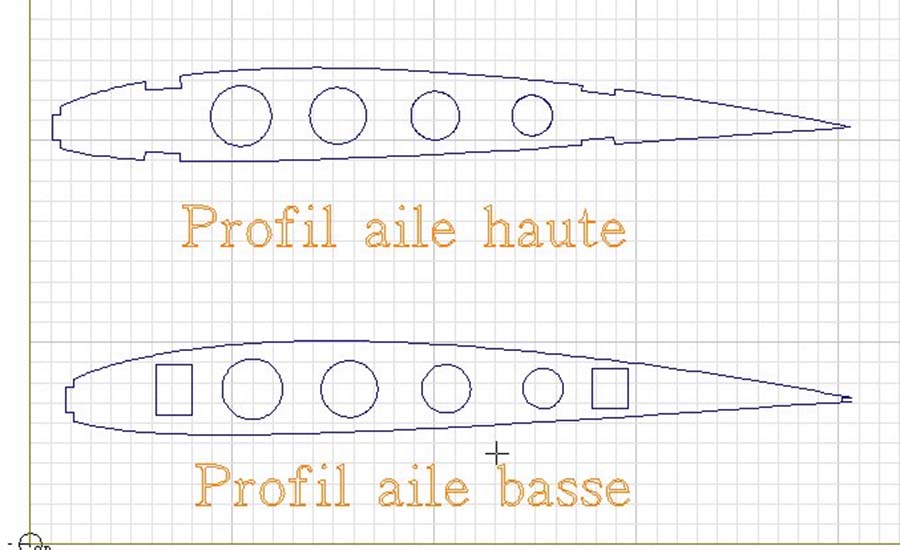

Mise en place des nervures d'emplantures et des carmans.

J'ai choisi de faire cette liaison en balsa mi dur qui sera poncé et enduit.

Petit dessin du matin pour réveiller les neurones

C'est le pied du manche à balai.

Les manches seront articulés mais libres. Les rendre pilotés demande beaucoup plus de travail.

Mise en place du manche de la place avant.

Celui du pilote me pose un problème car il me semble très avant par rapport au plan.

J'ai dû relever le siège de 28 mm pour que le pilote soit à la bonne hauteur.

Ça fait partie des difficultés à intégrer une figurine dans un modèle. Ça se passe rarement comme prévu.

Sur le grandeur, il y a une poignée de réglage pour la hauteur du siège et c'est sans doute ça qui perturbe mon montage.

Effectivement les deux sièges sont réglables en hauteur, mais comme d’habitude sur le Stampe pas du tout

avec les mêmes mécanismes ! Grosse poignée qui tourne pour le siège avant et un grand levier pour le

siège arrière. Il y a des sandows qui relient le siège à la cellule pour aider à les remonter.

Ça y est, la hauteur est bonne. J'ai dû aussi reculer le manche.

Le tunnel est maintenant terminé. Il restera à monter les palonniers.

Ça devient habitable et même confortable ♥

Voici le kit palonnier encore tout chaud. Merci Alain pour les fichiers.

Reste un question pour la liaison centrale; j'ai fait une épissure avec du fil laiton que j'ai ensuite brasé à l'étain. C'est fonctionnel mais pas très chouette. Si vous avez des idées...

Ce matin , je suis sur les plateaux de freins !

Nous sommes fin janvier et le fuselage tient sur ses jambes.

Au final, c'est une pièce en laiton qui fera la liaison. C'est pas très maquette mais c'est très fonctionnel.

Reste à finir l'habillage des jambes et poser les platines des freins.

J'ai monté des ressorts de compression au fond des tubes plus un bon paquet de graisse collante pour limiter les rebonds et les cordes à piano sont suffisamment souples pour une bonne tenue.

Dernière pesée sans le moteur

Plateaux de freins en ABS avant traitement de surface. Attention, il y a une symétrie à faire !

J'ai utilisé les roues de chez Weymuller. Une mise à l'échelle des enjoliveurs et plateaux de freins sera nécessaire pour d'autres roues.

Premiers tours d'hélice et premières frayeur avec un retour violent sur mes pauvres doigts.

Siège arrière en version allégée : 175 grammes pour le PLA et 66 grammes pour le bois.

Le palonnier inspiré de celui d'Alain. Un ensemble en fraisage époxy et impression ABS.

Version pour place arrière.

C'est le genre de pièce que personne ne remarque mais qui manquerait si on ne la faisait pas.

Moule du plastron avant du capot moteur.

Tout frais sorti du moule . Poids 110 g.

Ça n'est pas parce que le fuselage est gros qu'il y a beaucoup de place.

Les palonniers sont installés.

Après le remplacement de l'allumage par un RCEXL, je continue le rodage et le démarrage s'en trouve facilité.

La place arrière en cours d'aménagement.

Pour le remplacement de l'allumage par un Rcexl, il faudra imprimer un nouveau support de capteur.

Impression 3D de l'enjoliveur de roue. C'est tout bon cette fois. Et on oublie pas que le Stampe a des freins.

Il faut souvent faire 3 essais avant d'avoir la bonne pièce.

Réalisé en ABS blanc, passé à la vapeur d'acétone pour le lisser et peint à la bombe de grapheur.

La pesée d'hier est pour le moment favorable avec 8 kgs moteur batteries pilote et train d'atterrissage compris.

Reste à construire le stabilisateur et les ailes. Le plastron arrive aujourd'hui du sud ouest, tout chaud sorti du moule.

_________________________________________

Les pare brise sont en place, j'ai préféré les tenir en place par 4 pattes et 4 goupilles.

J'ai choisi de faire comme pour le grand. Les joues du capot seront en aluminium, du 0,8.

Reste à peaufiner les cintrages. L'ensemble sera escamotable.

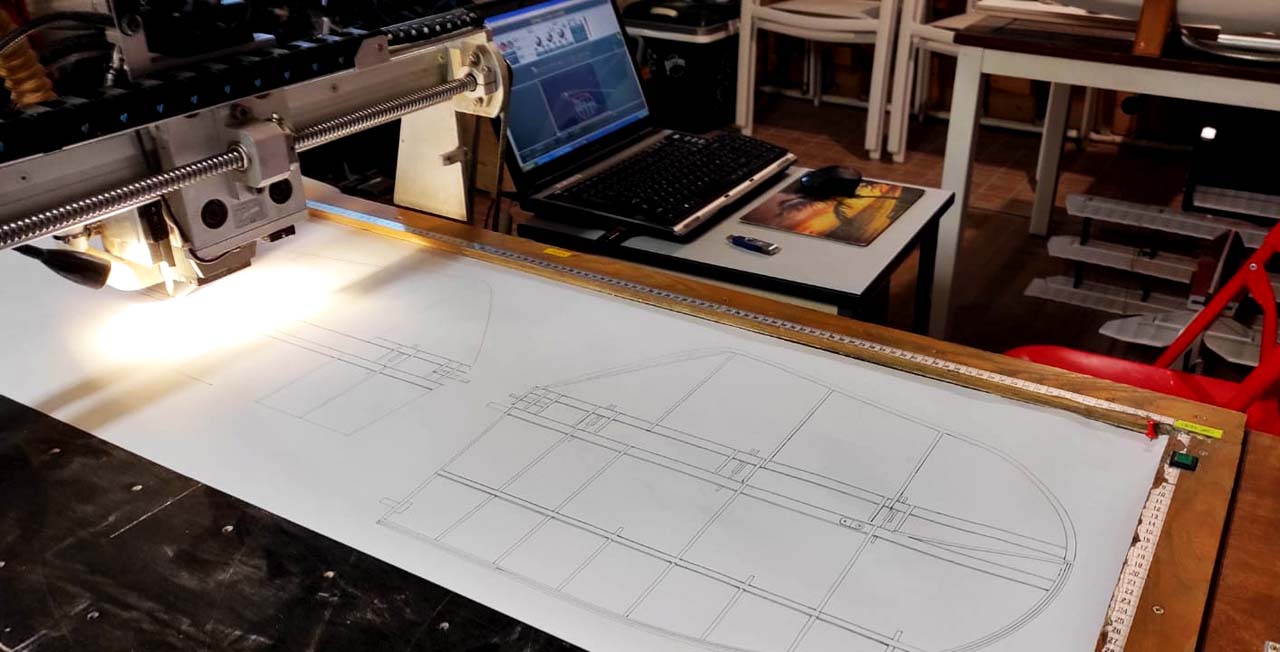

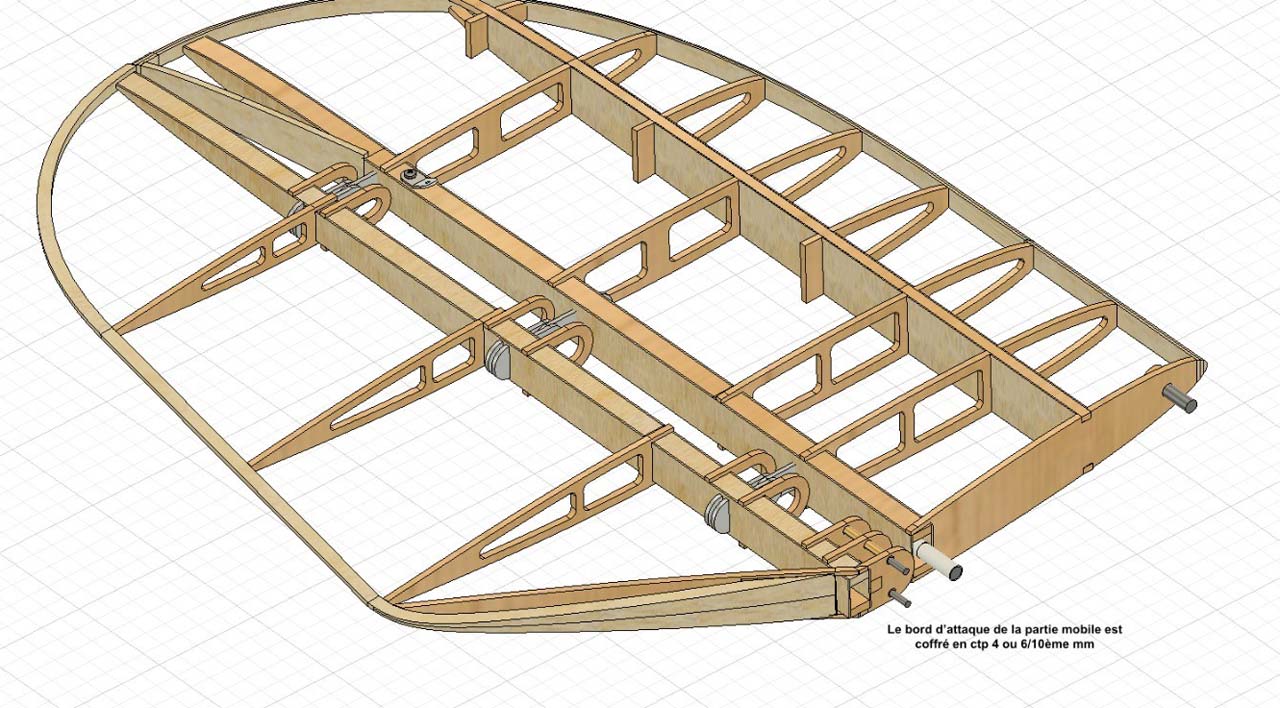

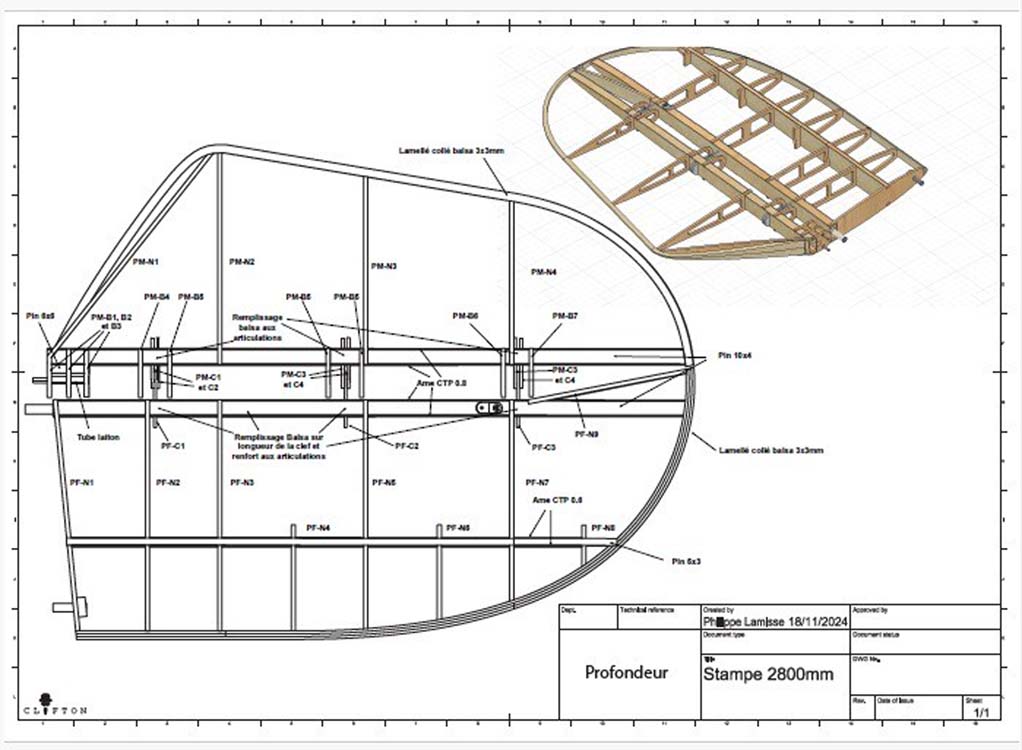

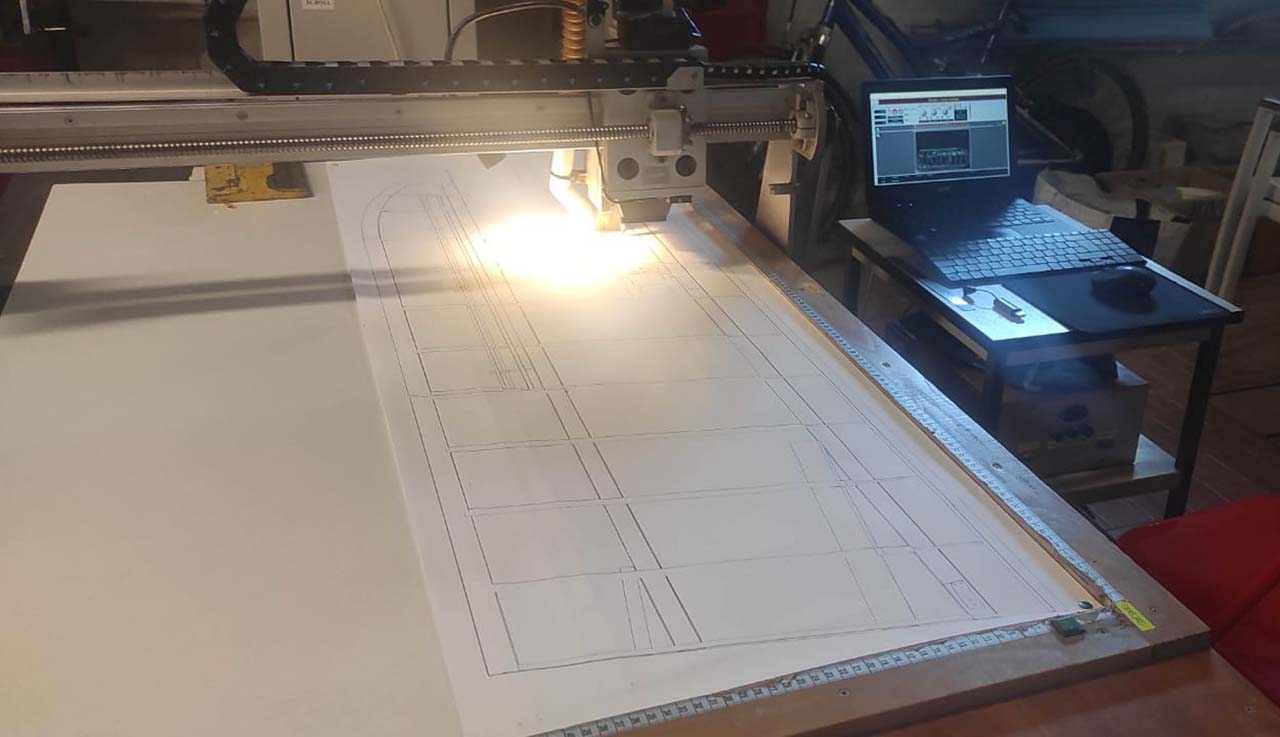

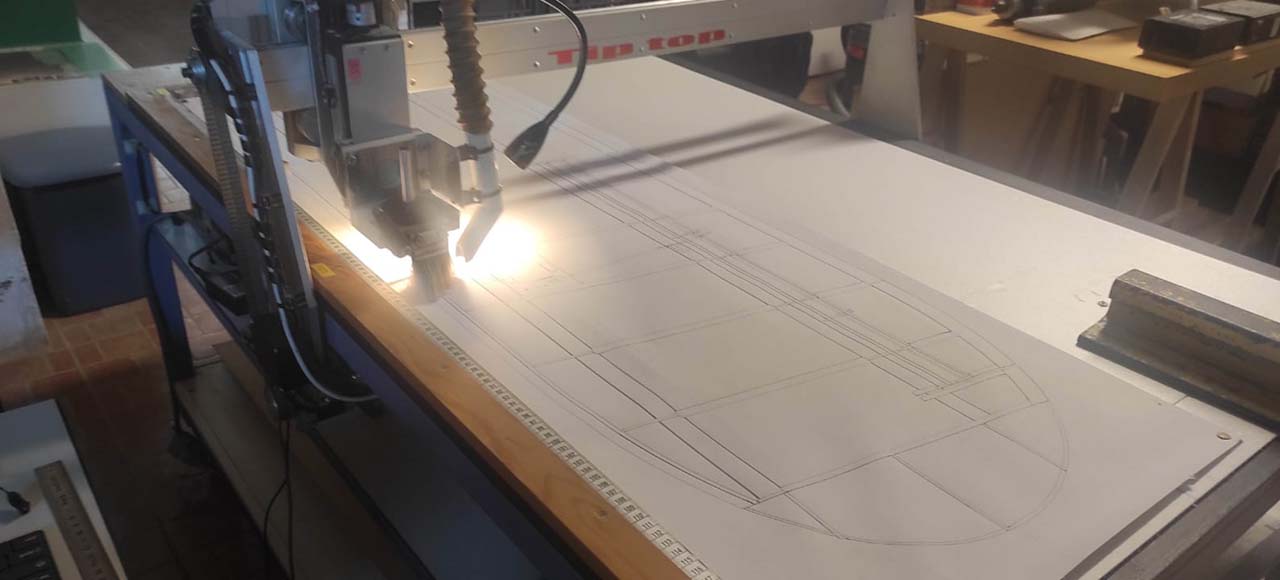

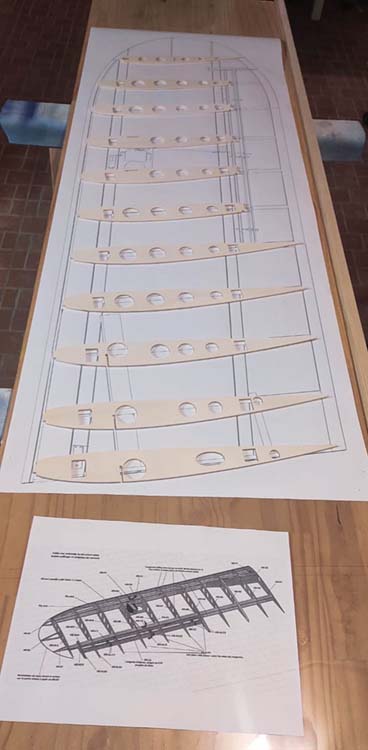

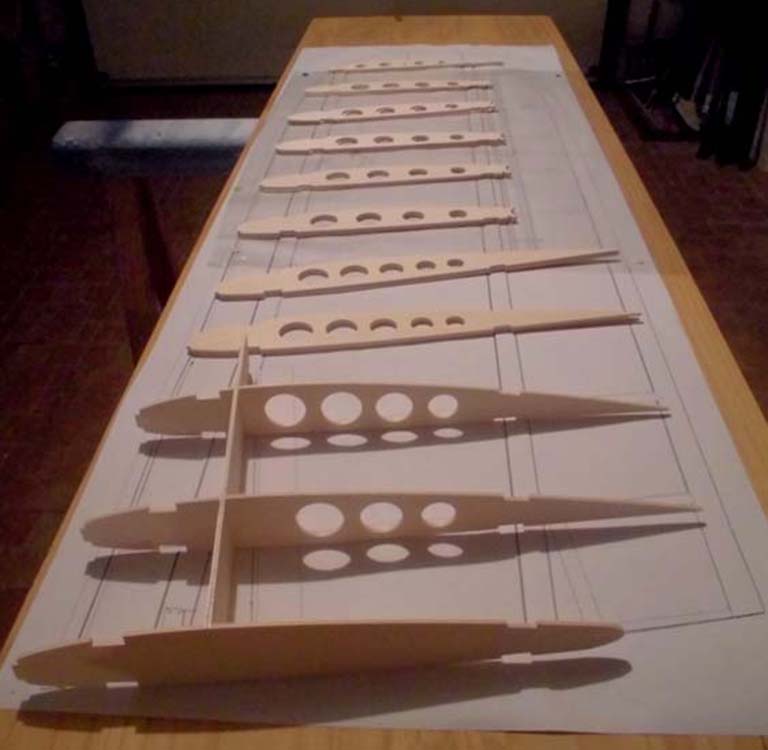

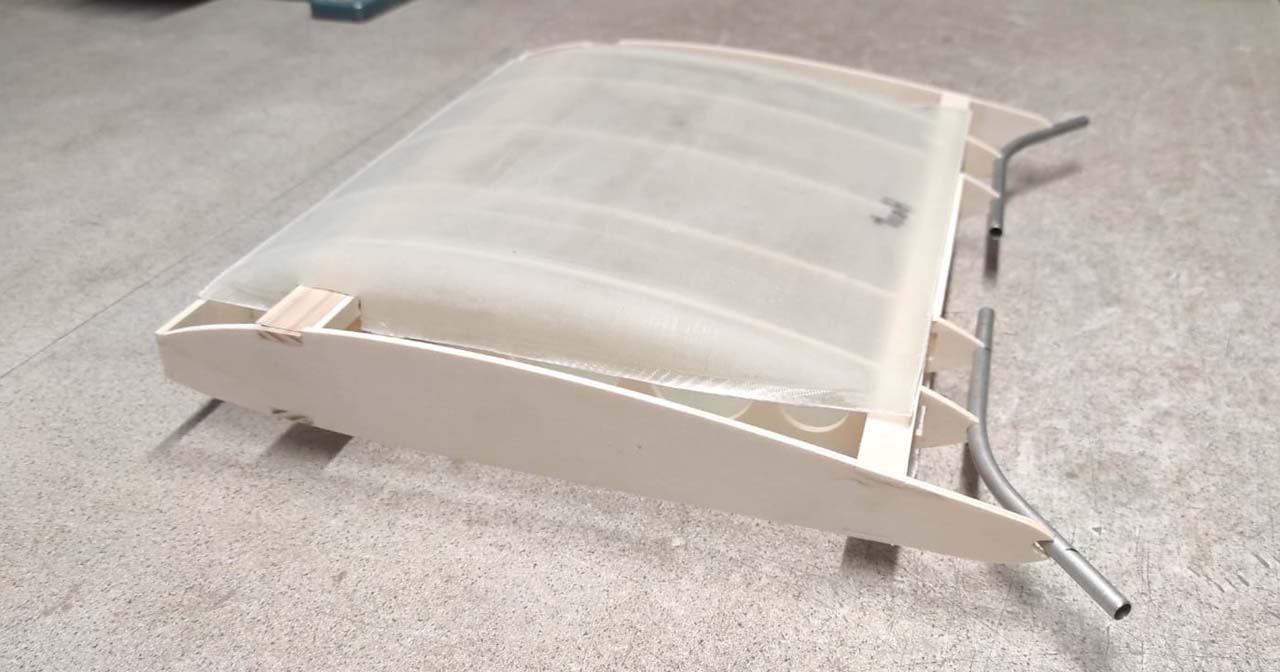

Tip top, ma CNC, c'est fait un plaisir de me dessiner le stabilisateur. La symétrie est garantie.

Avec une jolie 3D, on ne doit pas pouvoir se tromper.

Tout est repéré. Travail de pro ! Merci Philippe.

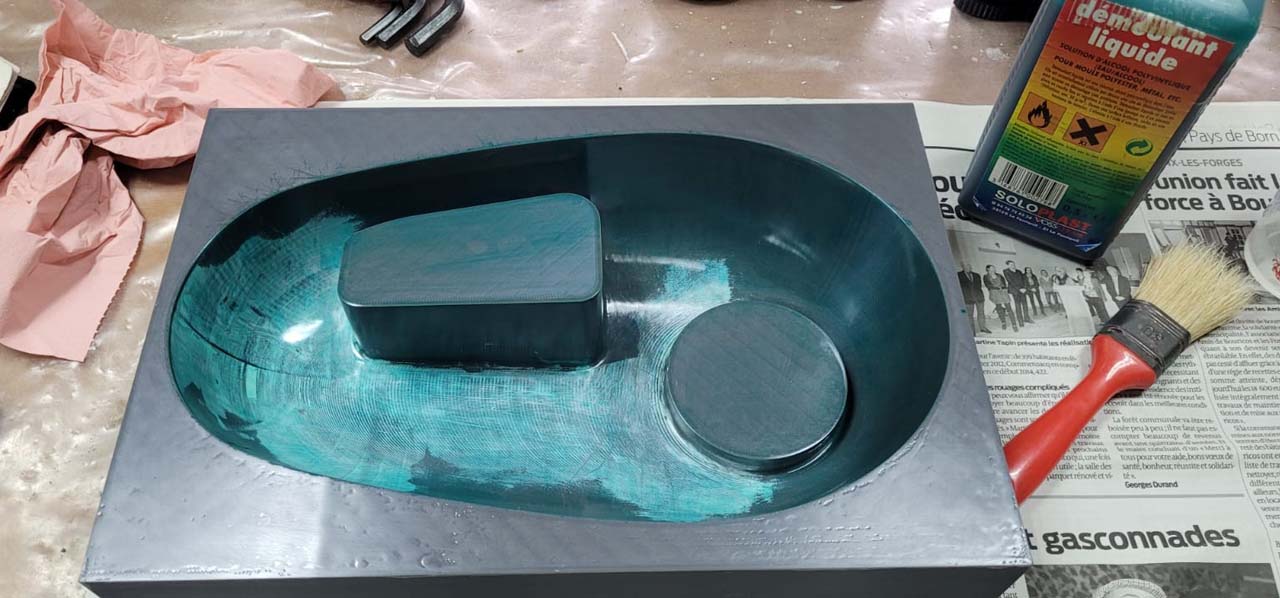

Et pendant ce temps, la résine durcit. Le bas capot n'a pas pû être fait en aluminium car le cintrage est trop complexe.

J'ai donc imprimé le moule et fabriqué la pièce en composite.

Les fourreaux de clés d'ailes sont restés collés, impossible de démouler !

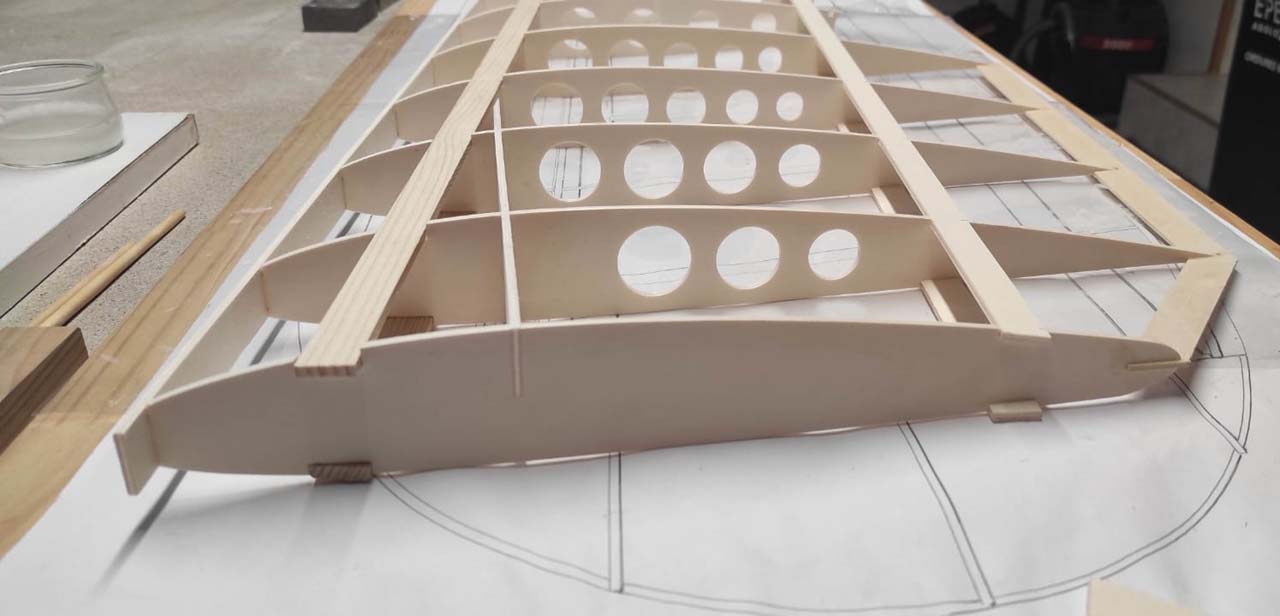

Tout est prêt pour le montage. Un soin particulier est à apporter au montage des charnières,

elles doivent être parfaitement alignées et bien perpendiculaires aux longerons.

J'ai un peu négligé ce détail ce qui m'a fait tout reprendre point par point.

Finalement, j'ai refait les longerons en y apportant des modifications sur les charnières.

L'ensemble doit correspondre précisément à la fixation et à l'articulation du fuselage.

Ça n'est pas aussi simple qu'il n'y paraît.

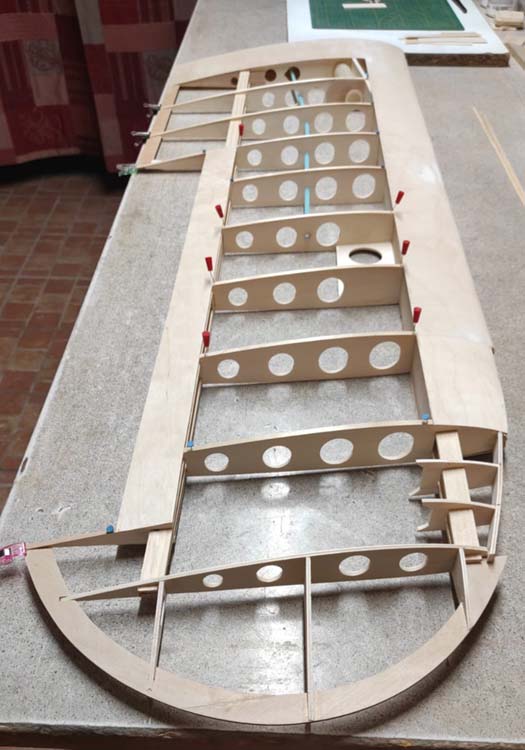

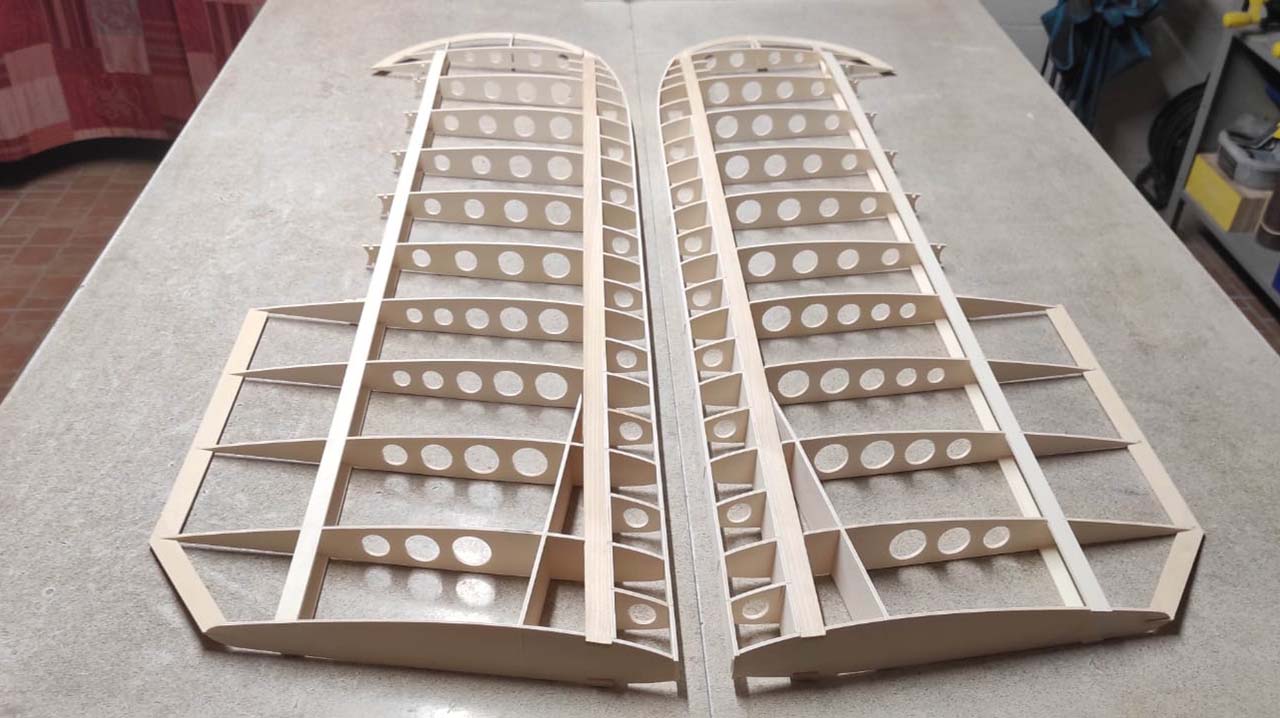

Mise en place des longerons et des nervures d'amplantures. Ça a beau être des plans num ériques,

je procède de cette façon pour éviter les mauvaises surprises.

La difficulté de ce montage est qu'il faut trouver l'alignement qui permet un montage sans jeux

et sans coincement. Je pense qu'il ne faut rien coller tant que tout n'est pas aligné.

_____________________________________________

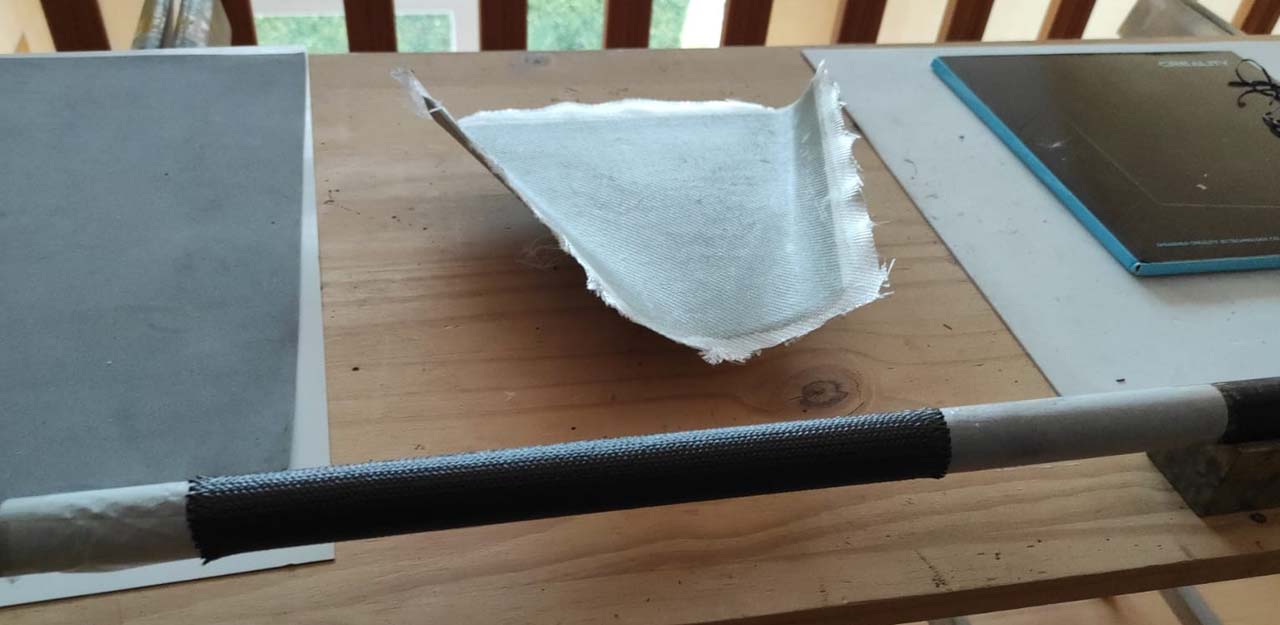

Cintrage des bords d'attaque, tout doucement.

Ça y est, les empennages sont montés. Le fonctionnement est très correct

et le jeu de transmission de la gouverne de profondeur est acceptable.

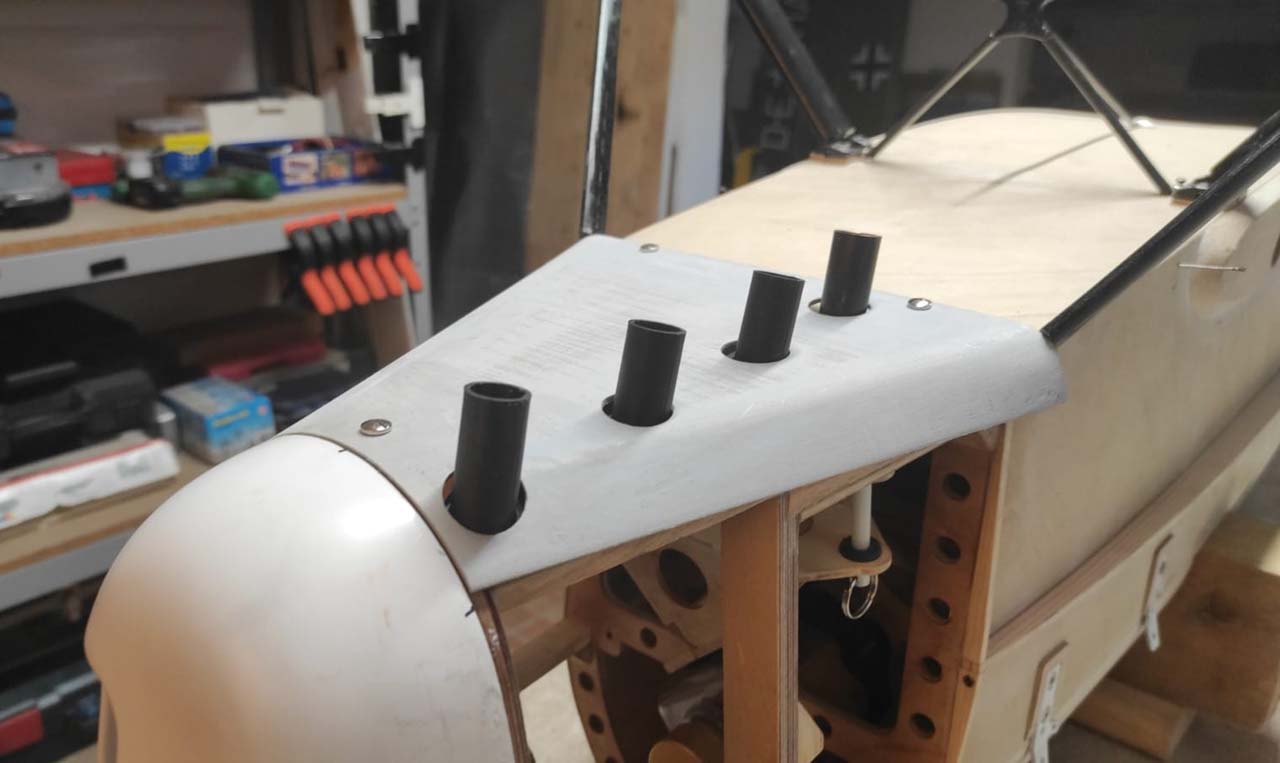

Le bas capot sera finalement réalisé en impression 3d. Un seul des tubes d'échappement sera fonctionnel,

les autres sont imprimés en filament TPU flex. Trois fixations rapides pour le maintient en place

et pour pouvoir accéder facilement aux culbuteurs qui doivent être lubrifiés toutes les quatre heures de vol.

Bonjour à tous, voilà le temps de retourner à l'atelier.

Je reprends doucement la construction par les ailes basses.

C'est Tip Top, ma CNC qui s'occupe de tracer les plans.

Voici une petite impression 3D qui permet de fixer un servo standard en position à plat.

Voilà, c'est sans surprise. Les longerons ont été simplifiées en leur donnant une section rectangulaire.

Un sandwich de 2 baguettes de sapin et un centre en balsa.

Mise en place du fourreau sur les 3 nervures auquel j'ai ajouté des renforts

et je n'ai pas oublié la butée de clé.

J'ai apporté quelques modifications au niveau du bord d'attaque avec la pose d'une languette usinée

qui comprends les encoches de chaque nervure. Il faut aussi penser que l'entoilage a toujours tendance

à tirer les queues de nervures, c'est pour celà que j'ai ajouté deux renforts. On n'oublie pas de mettre

un petit fourreau pour le fil du servo ( c'est une paille en plastique interdite par l'Union Européenne 😝 )

Encore un petit détail qui a son importance ; je n'ai pas collé le petit fourreau de clé arrière,

j'attend de finir l'aile et de l'installer sur le fuselage car il n'y pas de jeu.

L'ajout de becs de nervures intercalaires évitera la déformation du coffrage.

Je compte coffrer en contreplaqué de 0,4 plutôt qu'en balsa. Ça craindra moins les chocs de surface.

J'ai testé ce CTP (de chez Weymuller ®) sur les empennages et ça semble prometteur...

Il ne casse pas, on peut le rouler à des tout petits rayons. J'ai profité de la promo !

Un petit nouveau est arrivé en renfort à l'atelier. Il s'appelle Banania.

Il arrive des Landes où sn Papa Christophe l'a imprimé.

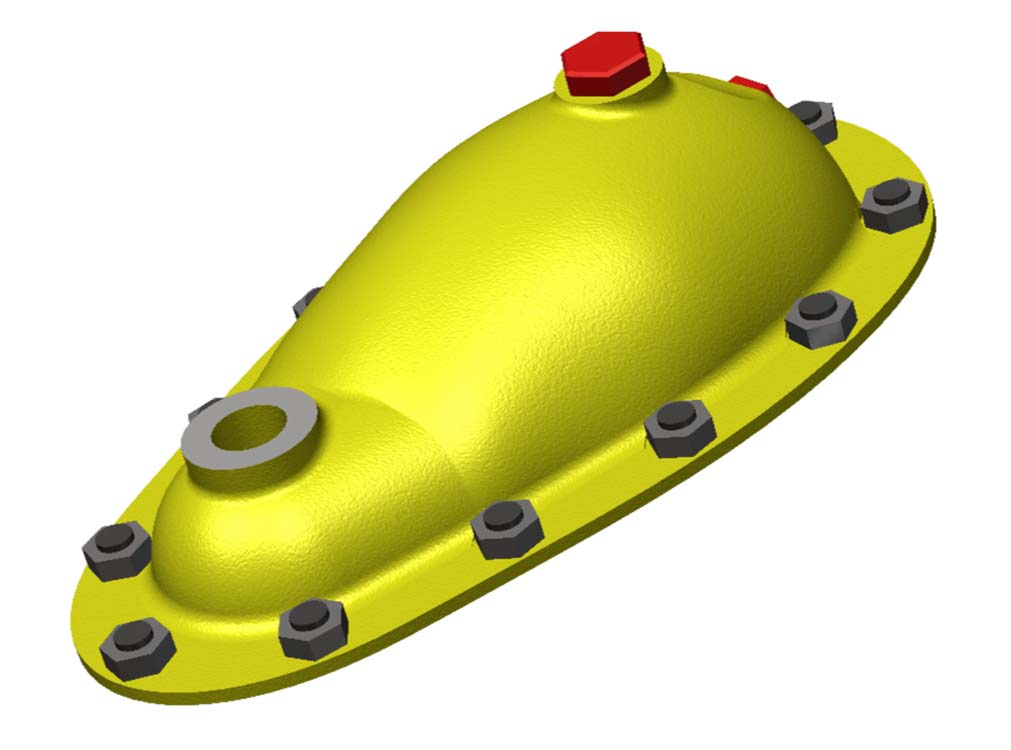

Je vous présente le tavail de Thierry Labruyère : c'est la numérisation 3D de la nourrice d'essence :

Pour le fichier STL, voir en fin d'article tous les STL

Le saumon est maintenant en place. J'ai préféré mettre une languette de contreplaqué de 2 mm

d'épaisseur plutôt qu'un tube comme sur le grand. Il faut penser à la mise en place de l'entoilage.

Voilà comment est faite l'aile du grand.

Prêt pour le coffrage. J'ai choisi un contreplaqué de 0,4 mm qui sera enroulé autour du bord d'attaque en balsa.

Pour avoir une aile bien plate, on n'oublie pas de rectifier la planéité de la table.

Pour commencer, encollage par l'intrados.

Un coup de vapeur comme prévu pour détendre le bois bien sec et c'est tout bon. La suite demain.

Un petit détail sur le coffrage, il se prolonge sous les pieds du pilote et du passager sinon,

lorsqu'ils vont monter à bord, ccccrack ! Le pied qui traverse l'entoilage, c'est la crise assurée.

Et pendant que les ailes sèchent, je prépare les ailerons avec quelques petites améliorations

sur les commandes d'ailerons et les arrêts de coffrage.

Je finis la pose des coffrages et des chapeaux de nervures. C'est l'occasion d'utiliser les chutes.

Nouvelle année, nouveau concept pour l'aile haute...

Je vais peut être vous surprendre mais il n'y aura pas de clés d'ailes.

je vais copier le grand avec des attaches fonctionnelles entre l'aile centrale et les deux autres.

Un jeu important existe sur la plupart des Stampes. Après avoir trouvé ça très moche, j'ai fini par me faire à l'idèe.

Ce qui veut aussi dire que la présence de clé d'ailes dans cette partie

visible serait mal venue.

Et pour continuer les modifications structurelles, j'ai abandonné les longerons intégrés au profit de longerons externes

comme j'ai l'habitude de faire. Le gain de temps de construction et la facilité de mise en chantier sera appréciable.

Les deux ailes sont déjà assemblées sur un chantier bien plat. C'est la garantie d'une parfaite géométrie.

Franchement, je conseille de placer les longerons comme décrit précédemment.

Ça simplifie le collage et ça va tellement mieux. Et en plus, personne ne le verra une fois entoilé. Quand on peut se simplifier la vie !

Voilà ce que ça donne avec la version 2. Les baguettes de longerons sont déplacées sur l'intrados et l'extrados.

Une petite cale ou une baguette de balsa sera ajoutée au longeron supérieur pour faire la liaison avec le coffrage de bord d'attaque.

À noter aussi que la languette de coffrage de la partie aileron ne sera plus dans le vide avec cette version.

Détail de la version 1. La languette se trouve dans le vide et peut vite se déformer. Pas top du tout

J'ai aussi épaissi les queues de nervures pour parfaire l'emboîtement avec le bord de fuite. Les chapeaux de nervures finiront la liaison.

Voilà, c'est fait, reste à finir les ailerons !

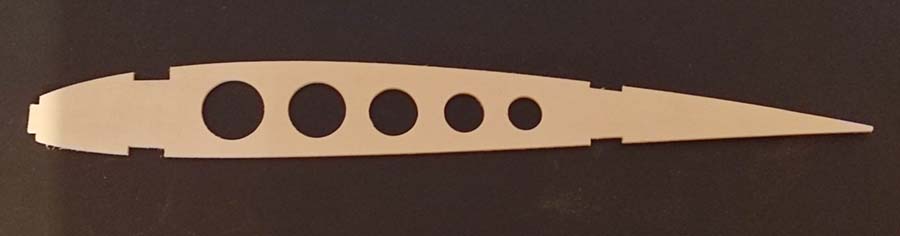

J'ai redessiné les nervures de l'aile haute en plaçant les longerons en bordure du profil pour me simplifier le montage et la mise en chantier.

Je ne suis vraiment pas convaincu du bienfait de placer les longerons dans les profils.

Chacun fera comme bon lui semble. À savoir que les ailes hautes et basses sont pratiquement identiques.

Mais j'ai oublié le fourreau de clé d'aile haute !

Non ! Ça n'est pas un oubli, j'ai décidé de m'en passer et de fixer l'aile haute comme sur le grand. La liaison se fera donc par des attaches et des câbles.

C'est la partie centrale de l'aile haute totalement revisitée. C'est un ensemble de pièces de

bois assez complexe sur lequel un faux réservoir en composite y sera collé.

Montage des deux demi réservoirs en composite pour un rendu impeccable.

J'avais fait cet habillage en planchette de balsa sur mon Stearman mais au fil du temps,

ça c'est un peu déformé !

Je vous présente la version mono plan du Stampe. Vous aimez ?

Jean Michel junior semble très impatient de faire un petit tour au terrain.

des Tableaux de Bord, la nourrice, le loqueteau de porte, porte prise Multiplex ...