![]()

Au LabSud de Montpellier, il y a 3 machines de découpe, une CNC et 2 Laser.

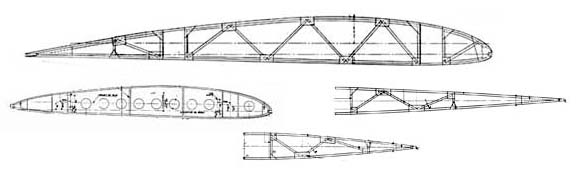

Comme pour l'imprimante 3D, il faut d'abord modéliser à l'ordinateur les pièces que l'on veut reproduire. Pour le Stampe, j'ai tout d'abord réduit les plans de l'avion grandeur à l'échelle 1/3,5.

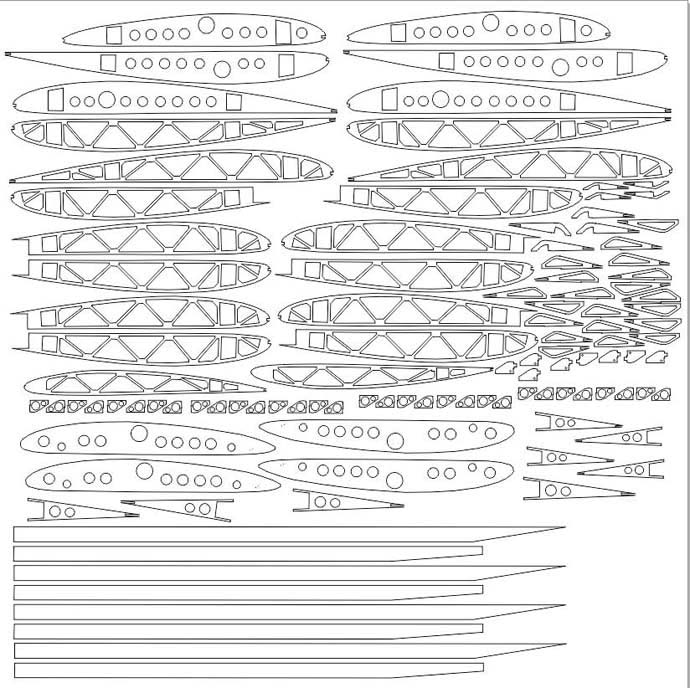

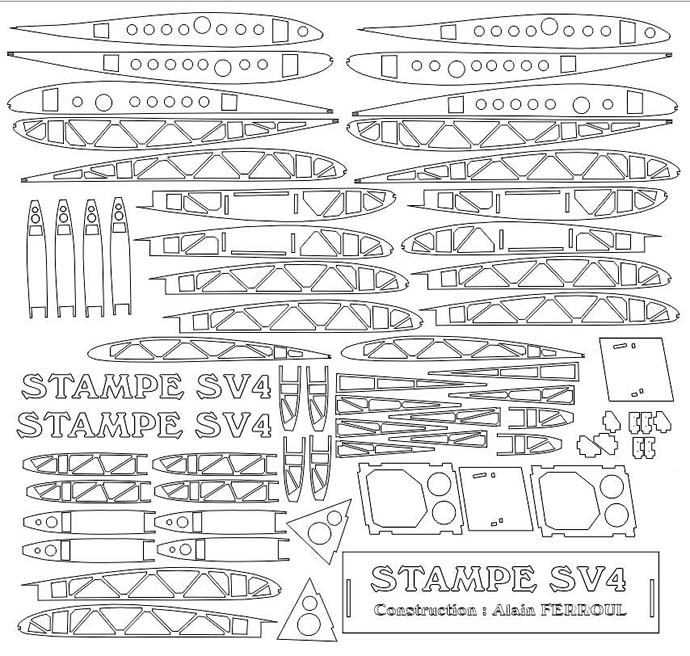

Ensuite il faut modéliser sur un logiciel de dessin. Pour cela, j'utilise CorelDraw X6. Puis, extraire le dessin au format DXF pour être lisible par la machine de découpe Laser.

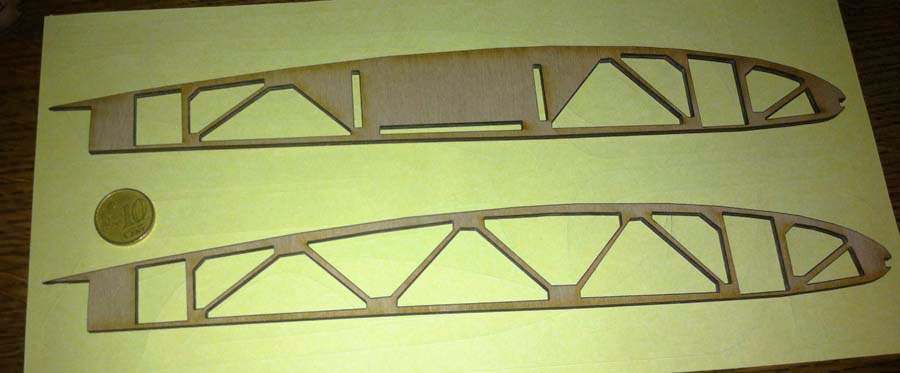

J'ai suivi un premier cours pour me familiariser avec la découpe Laser et j'ai (en étant accompagné pour le premier essai !) découpé mes premières pièces dans un contre-plaqué ordinaire pour les essais.

Voilà ! les planches sont finies sur CorelDraw. 2 planches de 75 x75 cm sont nécessaires pour les nervures des 4 ailes et du stabilisateur, ainsi que des 2 supports de servos.

Il ne reste plus qu'à aller les découper au Laser !

on m'a offert cette machine : SCULPFUN S9

(merci Jacques !)

J'ai commencé à apprendre la découpe Laser au FabLab de Montpellier (Labsud) et réalisé diverses pièces, principalement des couples et nervure en aéromodélisme.

Et là, je reçois cette Sculpfun S9, superbe cadeau !

Quelques essais me font comprendre qu'il faudra vite réaliser un coffre contenant une aspiration pour évacuer la fumée, ainsi qu'un Air Assist.

J'ai construit une table dédiée à la Sculpfun S9, avec sur le côté droit une plate-forme pour

l'ordinateur, plate-forme qui peut se rabattre pour gagner de la place quand on ne l'utilise pas.

Sous la machine, j'ai réalisé un support fait à partir de 2 grilles de 25x50cm, mises côte à côte pour faire un carré de 50x50, maintenues par de la cornière en alu de 2x2cm, surélevant la grille de 2cm. En dessous, 2 plaques de tôle de 25x50 (épaisseur 1mm) faisant un plancher de 50x50.

Puis, j'ai réalisé le coffre : au fond, j'ai découpé un trou rond pour intégrer un ventilateur de 12 volts pour extraire les fumées.

A l'avant, j'ai percé 3 trous pour l'arrivée d'air, trous qui seront agrandis par la suite pour une meilleure ventilation.

Pour le Air Assist*, j'ai trouvé cette pompe (AquaForte ACO 318 Pompe à air 3600 l/h) qui donne entière satisfaction.

*Air Assist = envoi d'air par une pompe, sur le faisceau du Laser, empêchant le bois de brûler et soulageant l'optique du Laser qui se salit moins.

Pour supprimer le bruit et les vibrations, j'ai mis une plaque de bois sous le moteur d'air assist et une grosse plaque de mousse : plus de bruit, plus de vibration !

Sur le haut du capot, j'ai mis 2 interrupteurs, un pour 2 rangées de led, l'autre pour le ventilo

d'évacuation d'air.

Arrière du coffre :

La ventilation, et sur le dessus, 2 cosses permettant d'enlever le coffre en cas de besoin.

J'ai changé les tuyaux d'évacuation pour avoir moins de déperdition :

Sur le côté, il me restait des chutes de bois, j'ai fait un coffre pour les lunettes anti laser et

devant, en impression 3D, un support pour la jauge du Laser.

Première découpe dans du ContrePlaqué de Peuplier de 3 mm. Vitesse 100 puissance 80.

On voit sur le côté droit de l'équerre qu'il manque l'Air Assist, c'est brûlé.

Découpe dans du Balsa de 3 mm (vitesse : 250/ Puissance : 50)

Découpe dans du CTP de 3 mm. On voit bien au centre que j'ai oublié de brancher "l'Air Assist"

2 nervures de Bidule, une en balsa de 3 mm, l'autre en CTP de peuplier de 3 mm.

Janvier 2023, impossible de trouver du contre-plaqué de Peuplier en 3mm

(j'achetais des plaques de 250x125 cm pour moins de 30 euros). Je me suis rabattu sur du contre-plaqué de bouleau trouvé dans des boutiques de modélisme en ligne, mais en planches de 60x30 cm. beaucoup plus chères !

Le bouleau de 3 mm est plus dur que le peuplier. Il faut diminuer la vitesse à 60 et laisser la puissance à 80 (il est important pour la longévité de votre diode Laser de ne jamais mettre la puissance à 100%)

Pour le contre-plaqué de 5 mm, je fais 3 passes de vitesse 80, puissance 80.

Pour le contre-plaqué de 8mm, j'ai renoncé ! il faut 4 ou 5 passes en puissance 85 et à la fin, les côtés des pièces sont trop noircis.

Pour la découpe ou la gravure Laser, au FabLab, j'utilisais ![]()

Pour la Sculpfun S9, j'ai appris à utiliser

J'ai trouvé sur Youtube un tas de Tutos pour apprendre à l'utiliser. Je vous recommande celui de :

qui a réalisé 28 tutos très bien faits et détaillés, du super travail !

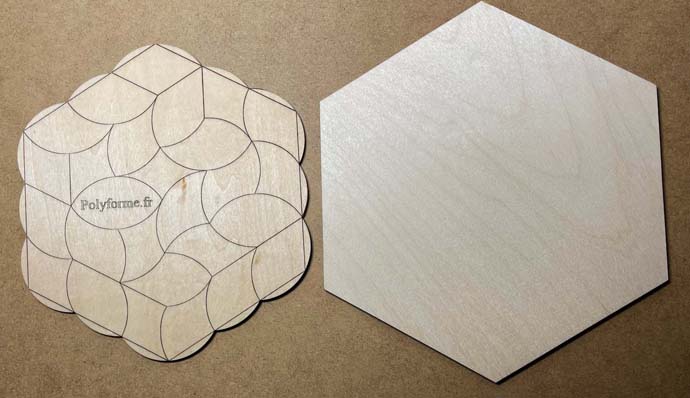

Dans le site www.polyforme.fr je donne des explications et des indications pour créer un puzzle hexagonal "Le Crabe"

Découpe du fond et du double-fond du Crabe

Exemple de carte de visite avec QRCode dans du contre-plaqué de 2mm.

Dans une vieille lame de scie à bois, j'ai découpé des lamelles rectangulaires, percées en leur milieu d'un trou de 4mm. Une vis de 4mm /8cm dont j'ai diminué l'épaisseur de la tête pour que le laser puisse passer sans accrocher, une rondelle, un ressort et une vis papillon.

Le tout traverse le cadre maintenant la grille et la table spéciale que j'ai confectionnée pour ma sculpfun 9.

Pour le côté de la pièce qui se trouve sur la grille, toujours dans ma lame de scie, j'ai découpé des languettes (pour le fun, j'ai gardé les dents !)

Un aimant tiré de vieux disques durs d'ordinateurs permet à cette languette d'être plaquée sur la grille et maintient fermement la planche.